马上注册,学习空分知识,结交更多空分大神!

您需要 登录 才可以下载或查看,没有账号?加入空分之家

x

1 概述

! J0 Q1 e6 W) x, |4 {) L8 {& @ 随着世界工业化进程的不断发展,冶金、化工、造船、机械等传统工业领域规模的日益庞大,及对氧、氮、氩等气体要求的日益增加,空气深度冷冻液化分离方法已成为适应大型工业性生产的首选方法。它的主要原理是将空气经压缩、冷却和液化后利用空气中氧、氮等气体的沸点不同,采用多次蒸发,多次冷凝的方法进行精馏分离而得到产品,再按不同用途将产品加压贮存和输送给用户。本文以粤港6000Nm3/h制氧机为例谈一下其控制系统的特点。: q/ Z; W9 C$ b4 }5 H& z: Z3 d$ \

2 空气分离流程及其自动控制系统的特点

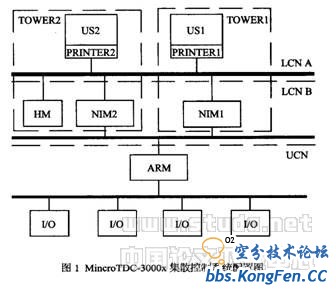

# ~" r: i' C# A- U! ~ 目前,大中型制氧机普遍采用增压分子筛净化全低压流程,即MS流程。它比切换式换热器(REVEX流程)要简化很多。MS流程中主换热器只承担冷却加工空气,同时复热返流的气体,不承担水分及二氧化碳的清除任务,因而不需要切换。以粤港6000Nm3/h制氧机为例,纯化后空气一路经冷箱内换热器到氧氮分馏塔下塔分馏;另一路经增压机增压的空气,到换热器冷却后再经膨胀机膨胀,最后到氧氮分馏塔上塔进行分馏,得到液氧、液氮、产品氧和氩馏份。氩馏份出冷箱后经过氩纯化系统,然后再返回冷箱氩精馏塔分馏出液氩。冷箱产生的污氮用于送至纯化系统吸附剂再生。本项目的关键设备(包括为单体设备配套的仪控设备)均为进口,如氧气机是SULZER公司的,冰机是JOY公司的,空压机是COPPER公司的。这个系统的控制点有模拟量输入148点,模拟量输出6l点,RTD输入87点,数字量输入(24VDC)148点,数字量输出(220VAC,50Hz)101点,仪控系统采用HONEYWELL公司生产的MincroTDC-3000X型集散控制系统,如图1所示。

" f# `9 I D9 b3 ?) _' f

# s: F! v. S1 i UCN万能控制网是一个符合MAP通讯协议,具有冗余特点的高速通讯网络,可扩展APM先进过程管理站。因为系统中UCN网上未挂LM逻辑管理站。因此,在编写类似分子筛吸附器切换的顺序控制程序时,单靠在APM上完成,效率就较低,也不方便,不如在LM上进行简单的快速联锁控制和一般常规的PLc功能。ICN局域控制网可以实现广泛的数据采集,并通过US集中监控。HM历史模块采用Winchester硬盘,保证断电期间,数据不丢失,同时HM定时建立系统运行的备用数据库,可下载数据,以使控制数据连续。

% ]: N. J5 Y# l, t: R/ Q 系统I/O包括HLAI高电平模拟输入模块,LLADMUL(RTD)模块,模拟量输出AO模块,DO(220VAC,50HZ)模块,DI(24VDC)模块。系统总I/O负荷占最大允许量的比例小于85%。负荷率是合理的。为提高系统的安全可靠性,UCN,LCN,NIM及模块电源均为冗余结构。

6 r( R+ b7 w' k S( J' J) t 需要提一点的是APM与NIM之间的通讯电缆长度一般小于10m,如果超过的话就要加两个连接头,所以中控室的布置上应考虑这一点,使APM与NLM尽量接近。

$ V4 e" q9 Z+ R1 e. U6 h% Z+ | 空分系统有一些成套设备,都附带有控制盘,其中主要是氧压机就地柜,就地柜可以完成对氧压机的常规控制。4 L) t+ X4 ] N* x ~

在粤港气体工程中,为了便于集中控制,对氧压机的一些重要参数如氧压机出入口压力显示和回流阀的调节,均由DCS完成控制,这就使氧压机单体的流量调节纳入系统总物流的控制中。在现场就地柜和中控室都可对氧压机进行起/停操作。% J! @0 B! U0 i& H

为了能使监控准确可靠和对计量的要求,现场变送器选择HONEYWELL的ST3000,900系列智能变送器,低温调节阀选择美国VALTCK阀,质量流量计选择了FISH—ROSMENGT的产品,马达轴承、电机定子、冷箱内等一些不易维护或重要的地方均采用双支热电阻。另外分析仪表室设有6面分析仪表柜,共12台(其中9台进口),分别用于分析产品纯度、液体空气、粗氩含氧量、污氮中含氧量等过程参量,这些分析仪对于研究分馏状况很有帮助。& M1 n8 S! G; O# z# v

对于液氧、液氮、液氩的计量一般采用质量流量计(精度2.0%左右),但管道需要良好的保温处理,否则液体汽化会影响测量精度。对于产量小的液氩也有在冷箱内的精氩缓冲贮槽上设置液位计(精度3.0%左右)间接测量液体产量的,但要考虑到液体液面波动会给测量精度带来影响。

% v: H& k {# W* c9 }3 典型控制系统分析

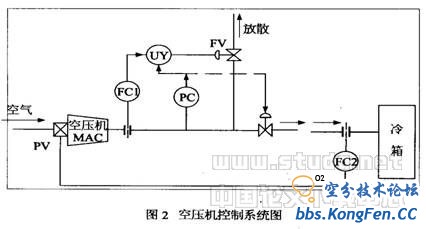

( Q" }* f0 u# @- m- d3.1空压机控制系统(如图2所示)

; H8 f3 x) s) i; ^! _0 Z- H

4 u( O- D5 v* E/ T0 E0 x& ~

4 u( O- D5 v* E/ T0 E0 x& ~

通常情况空压机在定压和定流量下运行,当压力或流量过高时,通过调节PV阀和调节放散管FV阀放空流量,以保持一定的压力和流量并避免喘振发生。当产品需要量变化时,需要对空压机的流量、压力、温度等进行控制,一般空压机在保证液体产量不变的情况下,变工况流量调节范围在75%~108%之间。图中是通过进冷箱的空气流量FC2来调节MAC入口导叶阀,使进冷箱的空气流量保持在设定值附近。当前比较实用的自动防喘振控制是当离心式压缩机流量过小,压力过高时,自动打开放空阀为出发点设计的。UY引入空压机出口压力,空压机出口流量,结合空压机厂家提供的喘振曲线去控制放空调节阀,以避免喘振发生。为安全考虑,放散阀FV应选FO阀。当喘振发生时,确保快速疏散,在考虑现场维护方便的情况下,放散阀FV应尽量靠近主管,放散管至消音器的距离也最好短一些。同时放散管也考虑加粗些,以使道路便利。

: Q/ h+ L& @# R, _3.2 增压机防喘振控制% C4 X& M) t$ m

喘振现象是离心式压缩机结构特性引起的。当流过增压机的空气流量减少到一个最小流量值时,压缩机性能就变得不稳定了。喘振时,压力和流量大幅度波动将使整个增压机的振动加大,应尽量避免。负荷减少是压缩机喘振的主要原因,因此需要一个防喘振控制系统,确保在任何转速下,限制压缩机流量Ql不会小于喘振极限线所对应的极限流量Qp,并且希望增压机的正常操作点尽量远离喘振时的操作点,这样可以保证有较大的压缩机流量调节范围。因此采取循环流量法,可以防止进入喘振区。让压缩机通过的流量总是大于某一定值流量,当增压机吸入量Q1大于Qp时,旁路阀关死;当Q1小于Qp时,旁路阀打开,使通过增压机气流量增大到大于Qp,结果向管网系统供气量将会减少,以适应负载减小的需要。

4 `8 d ?* N9 a( H! g, w& }& I Qp是一定值,正确选定Qp是关键,Qp通常选最大转速时的喘振极限流量作为Fc的给定值。但有一个问题是,当增压机低速运行时,虽然增压机未进入喘振区,但入口气量也有可能小于设定值(设定值是按最大转速流量设定的),结果是旁路阀打开,部分气体回流,造成能量的浪费。因此负荷经常变化时,这种方法就不太适合了。另外有时往往不能在增压机入口管线上安装节流装置,因为在入口管上测流量会造成压力降,所以,要在增压机出口管线上安装节流装置,如图3所示

7 l3 r5 H6 z5 `6 e! }8 Q5 a5 T B5 G% p1 H 本工程中对应的流量Ql比喘振极限流量Qp略大5%~10%。3.3 加氢比值调节控制系统在氧化炉内从粗氩塔而来的粗氩与氢气反应以除去粗氩中氧。氧化炉入口粗氩流量与其检测出的含氧量相乘,从而计算出粗氩中实际的氧气体积流量,同时考虑到在氧化炉内反应之后的过量氢气(约1%),可以计算出需加入氢气的实际体积流量。

' e3 B8 R% l9 }! k$ { 反应后,使工艺氩中含氧量小于3ppm,过量氢含量小于l%。如果粗氩塔中粗氩含氧量大于4.5 %,或进口温度较低,则停止粗氩压缩机。因为粗氩含氧量过高,说明分馏过程有问题,会使氧的产量受影响,同时通过氧化炉降低氧含量也会较困难。

# U& Y, P0 ~; G# G% y 此控制系统中,送入氧化炉内氢气和粗氩分别有各自的流量调节回路。氢气流量回路的设定来自氢氧比值计算器。同时当主负荷粗氩提降时,投入的氢量也跟踪提降,并使两者比值不变。氢气的流量测量精度在这里是比较重要的,本项目采用小孔板测量。5 X2 ~/ j' v" t/ l) J3 o

3.4 再生污氮温度控制系统

# E, ?* p, o# @2 o- z 该系统中污氮和蒸气送入蒸汽加热器。污氮加热后送入分子筛纯化系统,用来再生分子筛吸附剂,在粤港气体工程中,通过调节蒸气流量来稳定送出的再生污氮温度。但可以看出这个控制系统有缺陷,如果进入加热器的污氮流量发生变化时,会影响加热器出口污氮的温度;同时因为温度检测量变化较慢,用它来控制蒸汽进量有滞后的问题。所以如果采用前馈控制,将污氮流量变化这一先导干扰引入控制回路中,就可提高响应速度,稳定温度。但为了保证前馈补偿的精度,对控制阀的要求较严格,通过把前馈控制器的输出与温度控制器的输出叠加后作为蒸汽流量控制器的给定值,从而构成前馈.串级控制,效果会更好些。

/ A0 j" Y; ^* I4 h4 v- C: T4 结束语

9 `$ Q4 m L2 o0 @; C 当今,空气分离技术越来越朝专业化、规模化、标准化的方向发展,在保证最大收益的前提下,努力降低能耗是这项技术面临的主要工作。在实际工作中善于发现系统存在的问题,改善流程控制方案,必将进一步提高空气分离的自动化控制技术水平。

# t. `( l; A0 `! K" O% Y参考文献 " j" @8 |# o$ X( A$ C

l李伟常.空压机应用.机械工业出版社。1987 - ]! M, K7 R# ?2 Q2 S4 ^4 ]9 y

2牟龄之.分馏技术.化工出版社。1971.

0 r1 h" H6 `9 l$ {( S |

|