据GB16912-2008标准关于管道的标准及描述如下,供参考:GB 50235 工业金属管道工程施工及验收规范8 c$ D/ X& C6 h$ q( O

GB 50236 现场设备、工业管道焊接工程施工及验收规范3 _* [1 k8 W1 h! J' r2 C; G: d7 U" t

SY/T 5037 低压流体输送管道用螺旋缝埋弧焊钢管% Q7 Z3 R4 ^2 e$ W- L1 Y0 h

4.4.5 厂区高空管道阀门,应设操作平台、围栏和直梯,其规格应符合GB 4053.l、GB4053.2、GB 4053.3、GB 4053.4 的规定。# M9 h7 P5 P. ]0 c& p

1 I5 |7 ^# e! [' {; [4.6.26 氧压机、液氧泵、冷箱内设备、氧气及液氧储罐、氧气管道和阀门、与氧接触的仪表、工机具、检修氧气设备人员的防护用品等,严禁被油脂污染。

+ y+ ]0 r# r; n! n' I4 [' }9 d$ k! i$ k0 U; V

4.6.27 氧气管道流速、材质、阀门、附件、安装、施工、验收等,应严格按第8 章的有关规定执行,避免起火、爆炸。/ r+ `- Z7 P: S x# y' ^

3 F) f! ^: n) k

4.6.33 压力容器、压力管道的设计、制造、安装、改造、使用、检修及检验检测,应符合《压力容器安全技术监察规程》等国家特种设备安全管理的有关规定。

8 y* W, |9 V8 @" Z0 V3 z% F- H; p! G3 W

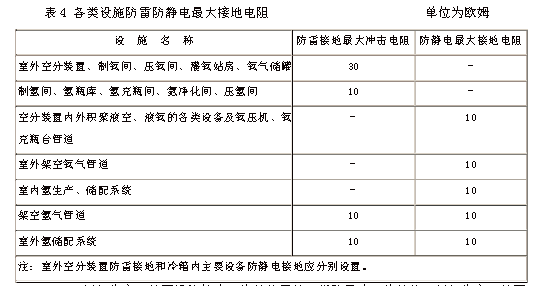

4.7.1 厂内各类建、构筑物的防雷、防静电措施,应符合GB 50057 和GB 50058 的规定。防雷最大冲击接地电阻值与防静电最大接地电阻见表4。

! ]' o, i8 h0 b& ^, z; @, b; G- V/ h# a, f$ p& i) i

, t4 K/ E# I& P' q

, t4 K/ E# I& P' q

4.7.4 氧气(包括液氧)和氢气设备、管道、阀门上的法兰连接和螺纹连接处,应采用金属导线跨接,其跨接电阻应小于0.03Ω。

6 J7 Z+ g z3 W: [% `4 W% A

6 a! J) y7 r8 J4.9.3 深冷低温运行的设备、容器和管道,应用铜、铝合金或不锈钢等耐低温材料制作,外设保冷层。

+ I( B& _- N1 m; I( p4.9.4 设计、安装低温液体的管道,应采取避免低温液体在管道内、阀门前后积存的措施。$ J' h0 V( r. q# N; }0 _

/ [ g R2 I- I( |4.10.2 防振动氧气厂(站、车间)的各种设备、装置的防振动符合以下要求:

& D# S2 C; q, `, m7 Y9 ~& |a)厂区应按总图布置的有关规定,与周期性机械振动的振源保恃一定距离。4 O4 I1 m7 v" e9 n8 K/ _, U

b)各种压缩机的允许振幅值,必须符合有关技术规程的要求。, Y E0 J* `9 Y0 O! w

c)对产生振动的机组、附属设备及其管道,应采取防止共振措施。5 T" \' w9 W2 j

d)压缩机放空管道宜采取加固措施。5 n! p. B o) M0 c

" W, {. U" i4 c; i; g f1 @. l" S

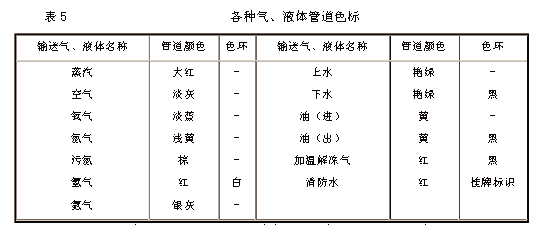

4.12.1 设计、安装和维修气、液体管道时,管道外壁涂色标识应符合GB 7231 和表5的规定。7 q! f; |# A9 O. i8 L

* u3 w2 [8 Y3 E% g

& ~7 k% e7 [1 u! B& X7 J. T

& ~7 k% e7 [1 u! B& X7 J. T

4.12.2 管道上应漆有表示介质流动方向的白色或黄色箭头,底色浅的用黑色。& Y- D3 {; p) R& {8 ~

4.13.3 应建立、健全对厂房、工业构筑物、氧气管道及阀门、压力容器和重要机电、仪表设备的安全技术专业检查制度。4 V9 z4 }9 U0 {2 n

2 X5 a7 A; c2 W: }4.13.6 主要机电设备应实行挂牌操作制度,重要操作应有专人监护。设备检修应制定检修制度,应有断水、断电和断气的安全措施。氧气管道及阀门作业应实行操作票制。氧气管道动火要制定方案并经主管部门批准。9 m# u5 t; N G7 [3 H7 v6 U' b

, }6 {4 a0 c, N3 G$ m3 u5.2 凡与氧气接触的设备、管道、阀门、仪表及零部件严禁沾污油脂。氧气压力表应设有禁油标志。

, y: U! O0 x. n' P( x$ e

- d6 b: ~! N& v: S" b6.7.9 真空管道安全阀应定期校验,真空管道及真空软管出现大面积结霜时,不宜继续使用。- U$ h! |$ [) G9 m' Q& l

, `( a5 L' ?' M" C

6.11.13 分析仪表

. m7 ^0 M, y. `. r) fa)分析仪表的标准气瓶间,宜与分析仪表室隔开,用于充装标准气或载气的容器、钢瓶、接头、管道、垫圈等连接件,应保证密封b)分析设备启动前,必须对标准气及载气管道( o2 i h5 ~+ t2 v, [

. Y+ o( @7 G5 V/ ]

b)分析设备启动前,必须对标准气及载气管道和设备进行吹扫。

0 `. d, l2 V, K' O1 \% b9 ?# y7.1.4 新建和停产检修后再投入生产的氮气管道及设备,应经氮气吹扫置换合格后方准投入使用。% K, l1 `- S" A1 M

4 ?1 O9 k3 e! ~, H; n s

0 S0 f+ |/ H/ b6 O) _

7.3.4 氢气站厂房的避雷针与自然排风管口的水平距离应不小于1.5m,与机械排风管口的水平距离应不小于3.0m,与放散管的距离应不小于5.0m。避雷针应高出保护范围的管口1.0m 以上,氢气管道进出建筑物必须接地,接地电阻应符合4.7.1 的规定。7 q/ l. [. f5 ^, |* O

, N' N2 L& A9 Q0 C, k' _

7.3.7 制氢设备、管道、容器上的安全水封及阻火器等安全装置,应完好、灵敏、可靠,并应定期检查。氢气洗涤器出口,湿式氢气储罐出口和进口等均应设置水封。* |3 Y a/ E1 {- H. e

" I2 ~( ^9 j+ J/ l3 ~. l6 Z7.3.13 氢气管道宜架空敷设。在氢气管道低点处设排水装置。在管道最高点处应设放散管,并在管口处设阻火器。8 T8 n6 x5 [, H' o& K

5 i% t" s( ~- Q

7.3.14 严禁氢气管道穿过不使用氢气的房间。: U% I& }5 D2 C; V* a% A p

7.3.15 氢气管道安装后,应进行压力试验、气密性试验和泄漏量试验,试验介质和试验压力应符合GB 50177 的有关规定。

$ C: Q) A6 _/ F( E8 c2 g3 L" e

8 Q( ]& g( ^% I0 l3 h( m7.3.16 新安装盒停产检修后再投入生产的轻骑管道应吹扫处理后,方可投入使用。送氢气前应先用纯氮气吹扫管道、容器内的空气,再用氢气置换氮气后,方可投入正常生产运行。

; ]* ]. f' Y6 y2 \4 D! Y" H" _) P |. J+ r2 n9 \$ |0 q

7.3.18 氢气管道及储罐的接地应良好,法兰连接应设导体跨接,其跨接电阻不大于0.03Ω。

5 y' i" R8 \& w0 W7 M# N- ~( J7 H& ~, c9 u" g8 q

7.3.23 氢气系统应设氮气置换吹扫接头,使用时用软管与氮气管道连接,用毕拆除。

) x8 c, T+ \5 ^* i8 氧气管道

/ i0 z% b9 j* t0 f1 L8.1 管道布置及安全间距0 s* }# O( m0 a% z3 J* h6 m5 o- h

8.1.1 氧气管道必须架设在不燃烧体的支架上。

, |3 Z- v& Z9 V5 G0 L% v8.1.2 架空氧气管道应在管道分叉处、与电力架空电缆的交叉处、无分叉管道每隔80~100m 处以及进出装置或设施等处,设置防雷、防静电接地措施。

2 G4 A6 K& ]4 ^3 j/ B! l0 n6 F8.1.3 出氧气厂(站、车间)边界阀门后、氧气干管送往一个系统支管阀门后、进车间阀门后、调节阀组前和调节阀前、后的氧气管道宜设阻火铜管段。当氧气调节阀组设置独立阀门室或防护墙时,手动阀门的阀杆宜伸出防护墙外操作。若不单独设置阀门室或防护墙时,氧气调节阀前后8 倍调节阀公称直径的范围内,应采用铜合金(含铝铜合金除外)或镍基合金材质管道。* T* {, S7 |' ]$ K! B2 C- P4 W7 ]

8.1.4 氧气管道严禁穿过生活间、办公室,不宜穿过不使用氧气的房间,若必须穿过时,则该房间内应采取防止氧气泄漏等措施。

7 T$ Z6 v6 |! l9 o1 S8.1.5 氧气管道不宜穿过高温及火焰区域,必须通过时,应在该管段增设隔热措施,管壁温度不应超过70℃。严禁明火及油污靠近氧气管道及阀门。" q2 ~ ]5 g# L8 F* R

8.1.6 氧气管道的弯头、分岔头不应与阀门出口直接相连。调节阀组、干管阀门、供一个系统的支管阀门、车间入口阀门,其出口侧的管道宜有长度不小于5 倍管外径且不小0 a6 I! T2 P% ?5 }- V `

于1.5m 的直管段。 C! f( W: a/ k C

8.1.7 供切焊用氧气支管与切焊工具或设备用软管连接时,供氧阀门及切断阀应设在用不燃烧体材料制作的保护箱内。( f; `2 R8 h0 t$ p0 H( i: s

8.1.8 氧气管道宜架空敷设。氧气管道可沿生产氧气或使用氧气的建筑物构件上敷设,厂房内架空氧气管道的法兰、螺纹、阀门等易泄漏处下方,不应有建筑物。0 ^/ z1 I3 ?5 `

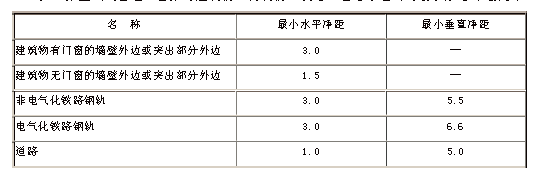

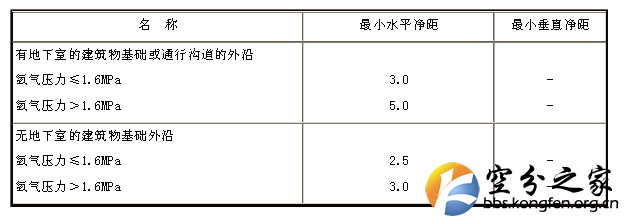

8.1.9 架空氧气管道与建、构筑物特定地点的最小间距要求应按表6 执行。

: T+ L/ G: I( Z6 ]: R1 G表6 架空氧气管道、管架与建筑物、构筑物、铁路、道路等之间的最小净距单位为米

4 U- |9 a, U) J, h( g) @3 E5 V' g E: U, f2 i2 |$ s

' \7 M* w1 t7 w6 `( o! k% }

# s: |# O( U0 y3 ~" H% L

; y5 W4 I4 N5 s5 Y; i w4 V$ c& Q

; y5 W4 I4 N5 s5 Y; i w4 V$ c& Q

5 在路径收到限值的地区,架空氧气管道与10kV 及以下架空裸电缆的最小并行净距,可参照DL/T 5220执行。# O; r3 s1 V+ v

2 e( ~4 J* y3 O2 o1 u* n

8.1.11 氧气管道与乙炔、氢气管道共架敷设时,应在乙炔、氢气管道的下方或支架两侧;与油质、有可能泄漏腐蚀性介质的管道共架敷时,应设在该类管道的上方或支架两$ ]# r, i! f5 u

侧。

% k1 l& r) K9 I% R. r8.1.12 氧气管道在不通行地沟敷设时,应符合下列要求:

/ C. E) J/ j$ ]5 A. C& A' `- @a)沟上应设防止可燃物料、火花侵入的盖板,地沟及盖板应是不燃烧体材料制作;地沟应能排除积水;严禁油脂及易燃物漏入地沟内;% N4 s0 ]# j- G% B: [

b)地沟内氧气管道不应设阀门、泛滥、螺纹等易泄漏接口;6 ]8 U3 U8 q2 v$ y( j' V

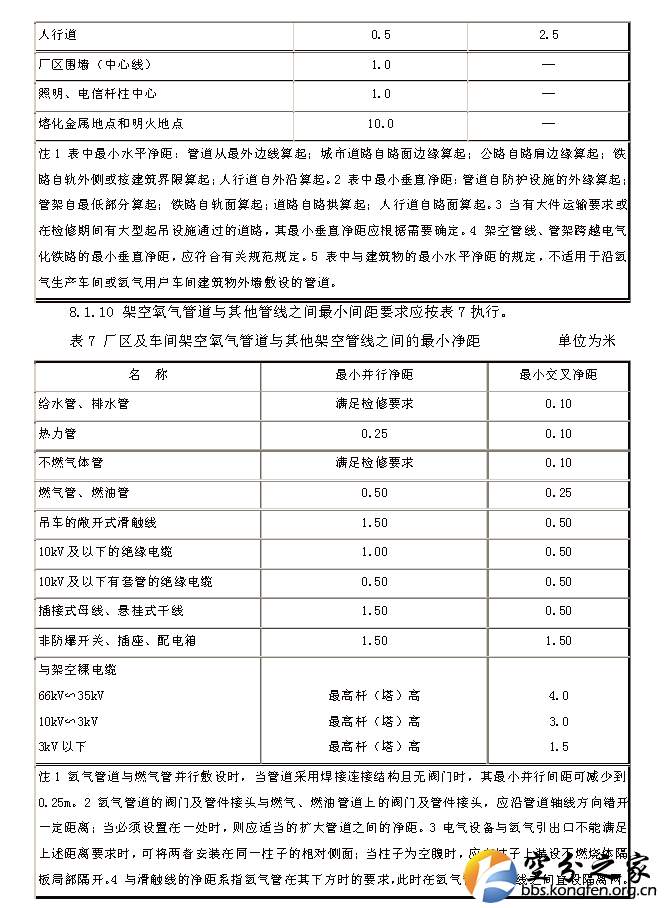

c)地沟内氧气管道与同沟敷设的管线间距参照表7 执行;- m& [2 ^2 ]" C) e

d)地沟内氧气管道与非燃气、水管道同沟敷设时,氧气管道应在上面;3 w) K6 ^: ~ h" h' e8 m

e)严禁氧气管道与可燃气体管道(不含乙炔气)、油质管道、腐蚀性介质管道、电缆同沟敷设;并严禁氧气管道地沟与该类管线地沟相通。$ D6 U* [3 a8 C# F& q

8.1.13 厂房内氧气管道不宜埋地敷设。

! \# x$ X% B& n9 B, c& \- V1 ~/ u8.1.14 厂区氧气管道架空困难,必须埋地敷设时应符合下列要求:

$ b+ C! Y$ x" K7 a0 c( j( ]! |a)埋地深度,应根据地面上荷载决定。埋地氧气管道应敷设在冻土层以下,穿过铁路和道路时,其交叉角不宜小于45°,并应设套管。套管顶距铁轨底面不应小于1.2m,距道路路面不应小于0.7m;

5 h5 D) n5 b2 B! p# ]' T Gb)直接埋地管道,应根据埋设地带土壤的腐蚀等级采取相应等级防腐蚀措施;

4 x t" e2 y# j$ F2 gc)埋地管道上不宜装设阀门或法兰连接点,必须设置时应设阀门井;. d6 c# P' A( F

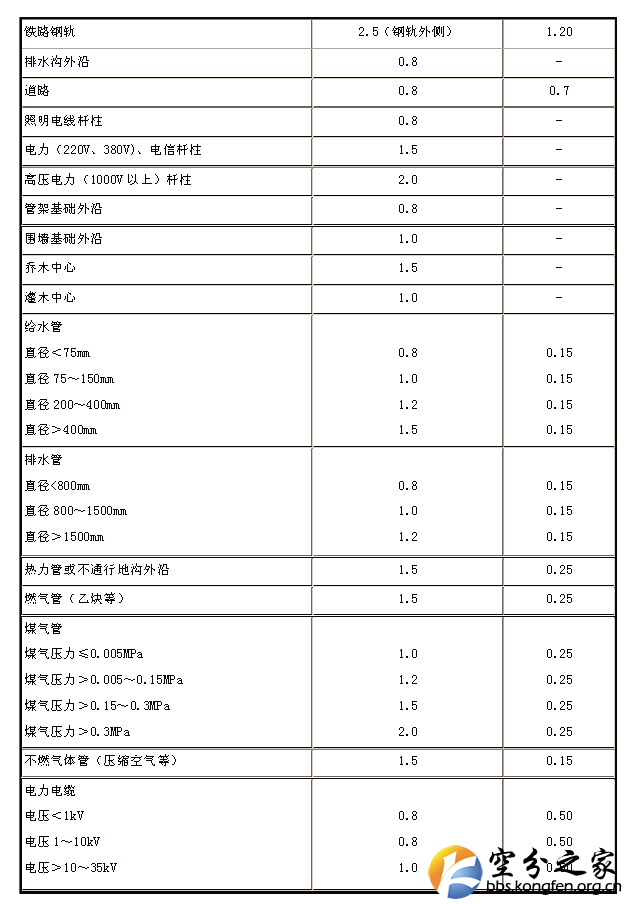

d)埋地氧气管道与建筑物、管路及其埋地管线之间的最小净距,应按表8 规定执行,且不应埋设在露天堆场下面或穿过烟道和地沟。# x j6 W0 ?& q: F" Q9 h) L6 z; v( V2 B

表8 厂区地下氧气管道与建筑物、构筑物等及其他地下管线之间最小净距单位为米) z2 y. W. l% l) Z- P& ?! [ ~

x5 \5 w; S$ l; [; ~* T" g! L# ]

- w3 [* N7 k- e' D Y' i

- w3 [* N7 k- e' D Y' i

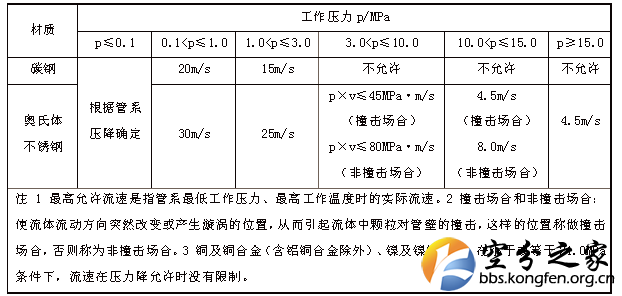

( r$ e- G* P1 m3 v) c: e& L% e8.2 氧气流速" m- z- K6 n0 P: e$ K c

管道中氧气的最高允许流速,根据管道材质、工作压力,不应超过表9 的规定。

5 ~8 u: h/ \# h; L表9 管道中氧气最高允许流速

6 O9 o' g) j) s8 `' r

3 Y* K$ g% z' }0 { G# U. r

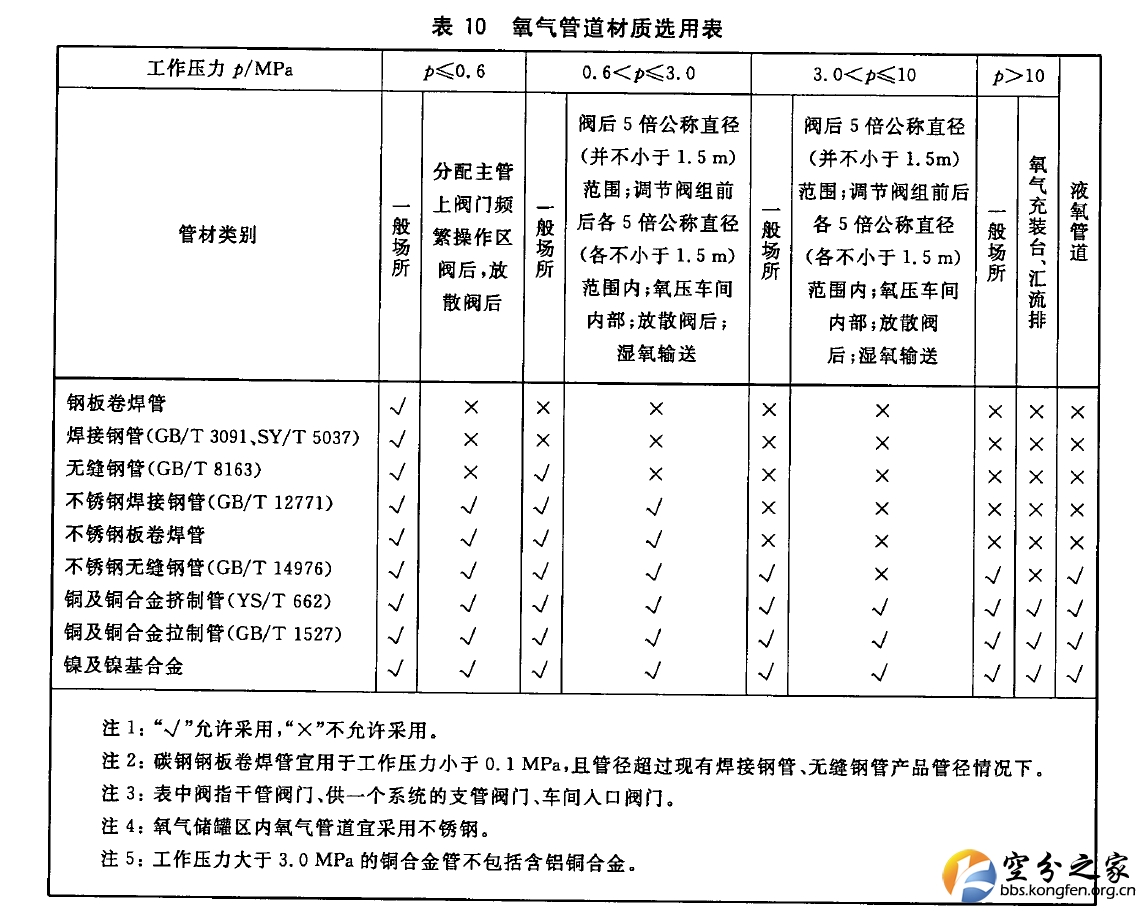

( z( E9 r) Z: s8.3 管道材质3 L F) M8 s" X7 X6 n' Q. D" V8 v

氧气管道材质的选用应符合表10 规定。$ n: x$ I- z2 d; d/ o- V& |+ B

8.4 管件选用4 {1 R, `( @. s2 h$ f6 a5 Q: x

8.4.1 氧气管道上的弯头、变径管及三通的选用,应符合下列要求:

7 R; a% }* F. C5 Z8 R. }- o6 ha)氧气管道的弯头严禁采用褶皱弯头,当采用冷弯或热弯弯制碳钢弯头时,弯曲半径不应小于公称直径的5 倍;当采用压制对焊弯头时,宜选用长半径弯头。4 C f/ l3 |$ |7 F3 m( k

, o, A8 Q6 S5 N1 F: m) \- ^

, i4 f- Z2 N* [/ b- k

, i4 f- Z2 N* [/ b- k

对工作压力不大于0.1MPa 的钢板卷焊管,可以采用斜接弯头,90°弯头应采用中间为大于或等于二段管制作的管件,弯头内壁应平滑,无锐边、毛刺及焊瘤;1 Z& O/ X2 b$ p( b

b)氧气管道的变径管宜采用压制对焊管件,当焊接制作时,变径部分长度不宜小于两端管外径差值的3 倍;其内壁应平滑,无锐边、毛刺及焊瘤;

* K( {: W4 E6 x: zc)氧气管道的三通宜采用压制对焊,当不能取得时,应在工厂或现场预制,但应加工到无锐角、无突出部位及焊瘤。

' E; n" C% F6 [8.4.2 氧气管道上的法兰应按国家、行业有关的现行标准选用;管道法兰的垫片宜按表11 选用。

' n" _$ o. |0 x2 Z( `* C: ]表11 氧气管道法兰的垫片3 n% @! A$ M; u3 f. V( ?9 W

# g W$ e9 ~3 A( N2 q

* S: x" Z: R0 L) a; S- y

* S: x" Z: R0 L) a; S- y

8.4.3 氧气管道的连接应采用焊接,但与设备、阀门连接处可采用法兰或螺纹连接。丝扣连接处,应采用四氟乙烯薄膜作为填料,严禁用涂铅红的麻、棉丝或其他含油脂的材料。

. v. b2 w* z; B6 S5 \8.4.4 氧气调节阀前应设置定期清洗的过滤器。氧气过滤器壳体应用不锈钢或铜及铜合金,过滤器内件应用铜及铜合金。滤网除满足过滤功能外,并应有足够的强度,以防滤网碎裂。滤网宜优先选用镍铜合金材质,其次为铜合金(含铝铜合金除外)材质,网孔尺寸宜为0.16~0.25mm(60 目~80 目)。

/ G: {* a7 c; r5 X8 g/ W8 V, h- u& Z1 O8.5 氧气阀门选用

, l A- B$ I/ j* s8.5.1 氧气管道的阀门应选用专用氧气阀门,并应符合下列要求:

' ~. F5 _0 }* D6 G0 O/ `4 ]a)工作压力大于0.1MPa 的阀门,严禁采用闸阀;9 R+ ]. q4 ^8 L3 s7 j

b)公称压力大于或等于1.0MPa 且公称直径大于或等于150mm 口径的手动氧气阀门,宜选用带旁通的阀门;

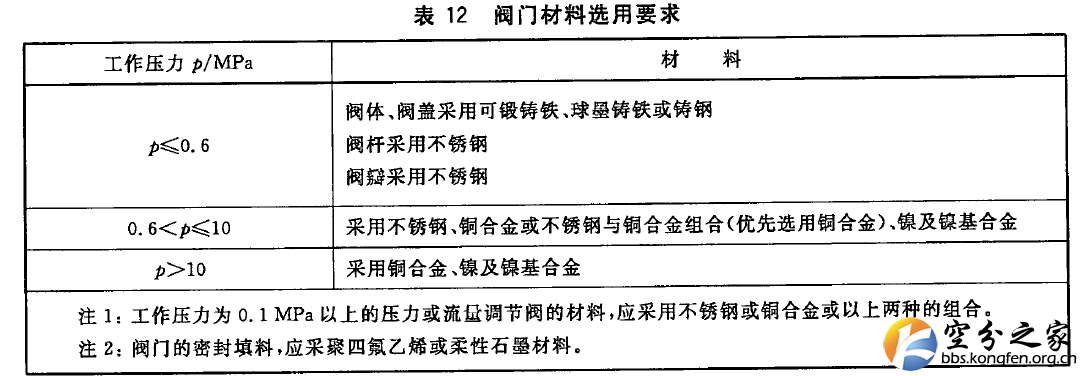

$ |7 t' U6 \: t( P! _, pc)阀门的材料应符合表12 的要求。( [: l g# ]9 K K5 a7 u# Y

表12 阀门材料选用要求

6 D3 U+ c. u7 [; F' H

; w$ e0 S' O! f% ] d

5 P; s$ {0 S* D. @$ r2 R

5 P; s$ {0 S* D. @$ r2 R

8.5.2 经常操作的公称压力大于或等于1.0MPa 且公称直径大于或等于150mm口径的氧气阀门,宜采用气动遥控阀门。

+ E- ]) H' r0 Q/ M4 D8.6 氧气管道的施工、验收7 i: S9 X: |8 M8 j3 |- e" v

8.6.1 氧气管道、阀门及管件等在安装前除应符合GB 50235 的要求进行检验外(氧气按可燃流体类别对待),其清洁度还应达到以下要求:

( H7 x6 ~/ \% ~- l- q% N d$ l! _a)碳钢氧气管道、管件等应严格除锈,除锈可用喷砂、酸洗等方法。接触氧气的表面应彻底除去毛刺、焊瘤、粘砂、铁锈和其他可燃物,保持内壁光滑清洁,管道的除锈时,以出现本色为止;

7 O7 v/ l* `# Qb)氧气管道、阀门等与氧气接触的一切部件,安装前、检修后应进行严格的除锈、脱脂;. J4 H9 ~) d1 b

c)氧气管道、阀门等与氧气接触的一切部件脱脂应按HG 20202 进行(包括所有组成件与流体接触的表面),如工程设计文件令有不同要求时,则应按工程设计文件的规定执行。脱脂可用无机非可燃清洗剂、二氯乙烷、三氯乙烯等溶剂,并应用紫外线检查法、樟脑检查法或溶剂分析法进行检查,直到合格为止。

, ~1 q. _0 Z. d' q: e* H) d/ x脱脂后的碳钢氧气管道应立即进行钝化或充入干燥氮气封闭管口。进行水压试验的管道,则脱脂后管内壁应进行钝化。脱脂后的管道组成件应采用氮气或空气吹净封闭,防止再污染,并应避免残存的脱脂介质与氧气形成危险的混合物。

% L/ A% i' P- \7 a t3 o在安装过程中及安装后应采取有效措施,防止受到油脂污染,防止可燃物、锈屑、焊渣、砂土及其他杂物进入或遗留在管内,并应进行严格的检查。. j/ T/ S+ C, V+ j. ]

8.6.2 管道的安装、焊接和施工、验收除符合GB 50235、GB 50236 的要求外,还应满足下列要求:

6 Z6 r( O; J. wa)焊接碳素钢和不锈钢氧气管道时,应采用氩弧焊打底;

2 l% c& {5 E: J2 Pb)管道的切割和坡口加工,应采用机械方法;

' W1 ~% D1 L9 p, O; y( e& Uc)管道预制长度不宜过长,应能便于检查管道内外表面的安装、焊接、清洁度质量;

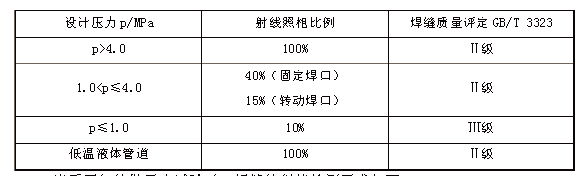

, c: s. E/ f& m" Jd)管道的焊缝检查应采用射线检查,当采用水压试验时,检测的数据和标准应9 r. S8 ^$ V- U) ^4 G

按表13 要求执行。

; g- m8 m; G$ ?% R+ G& s表13 氧气管道焊缝检测要求

2 s2 X1 G7 T6 b! I- u( f1 Q/ {0 s* \4 I7 L, u

) h% B1 ?3 z0 M& I. [4 A

: U) @3 E( N" m& `当采用气体做压力试验时,焊缝的射线检测要求如下:! M: J/ p6 n: b b3 D5 l

设计压力不大于0.6MPa 时,检测比例不小于15%,焊缝质量等级不低于Ⅲ级;设计压力大于0.6MPa 且小于或等于4.0MPa 时,检测比例为100%,焊缝质量等级不低于Ⅱ级。' h, ~6 C2 ~. w* y, o6 C, C: ]

e)对未要求做无损检测的焊缝,质检人员应对全部焊缝的可见部分进行外观检查,其质量应符合GB 50236.5 _, J! \, y; ^& T1 ~% t+ h$ J

8.6.3 氧气管道安装后应进行压力及泄漏性试验,试验要求应符合以下规定:

6 @; M" C; j# c+ `5 |# z; r6 Y. ]a)氧气管道的压力试验介质应用不含油的干净水或干燥空气、氮气进行。严禁使用氧气做试验介质,当使用氮气做试验介质时,应注意安全,防止发生窒息事故。设计压力大于4.0MPa 时,氧气管道禁止用气体做压力试验。

9 f) N- o6 Y8 j$ r, A4 Z氧气管道水压试验后,应及时进行干燥处理。奥氏体不锈钢管道水压试验时水质中的氯离子含量不应超过25g/m3,否则应采取措施。9 e' ]5 j# t8 l8 f, g J* `9 i; s: Q

b)管道试验压力以设计压力作计算基准。

/ k6 F7 O4 n" }c)管道做压力试验时,水压试验压力等于1.5 倍设计压力,埋地管道且不得低于0.4MPa;气压试验压力等于1.15 倍设计压力,且不小于0.1MPa。试验的方法和要求应符合GB 50235 的规定。. u m- d8 }, Z$ E: p* v

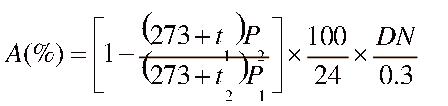

d)氧气管道强度试验合格后应进行泄漏性试验,试验用介质应是无油、干燥、洁净的空气或氮气。试验压力等于管道设计压力。泄漏性试验方法和要求除按GB 50235 的规定进行外,还应进行泄漏率计算。

5 {( S8 F, Z8 a

* M) F3 g5 J @1 b6 @管道内气体压力达到设计压力后保持24h,平均小时泄漏率A 对室内及地沟管道应不超过0.25%;对室外管道应以不超过0.5%为合格。" e5 K( X, y" P5 T+ l5 V$ O+ G6 w- s/ E

泄漏率A 按式(1)和(2)计算:

$ d- D" I. y+ m- F* B$ {& M+ J

{) ^2 v7 W. c+ l当管道公称直径DN≤0.3m 时:/ s1 d, Z5 R5 f/ _* ^ p

5 K- T1 {! Z8 e6 }: F

5 K- T1 {! Z8 e6 }: F

当管道公称直径DN>0.3m 时:; m* B) f% x4 i3 X; ?

( B/ f, F5 Q2 v/ F) c- a5 T

( B/ f, F5 Q2 v/ F) c- a5 T

0 K8 ]0 B- ~. R. o# Y! K) N) M

式中:P1-试验开始时的绝对压力,单位为兆帕(MPa);

; L! k. H! P# H3 }) j; S& \6 p. sP2-试验终了时的绝对压力,单位为兆帕(MPa);

5 f) k. b: }, O' T" {t1-试验开始时的温度,单位为摄氏度(℃);7 w+ r4 F7 D4 `$ F1 n

t2-试验终了时的温度,单位为摄氏度(℃);

4 d& ^/ T2 H7 V- g1 wDN-管道公称直径,单位为米(m)。

" t2 P r- e( v3 V5 O8.6.4 氧气管道在安装、检修后或长期停用后再投入使用前,应将管内残留的水分、铁屑、杂物等用无油干燥空气或氮气吹扫干净,直至无铁锈、尘埃及其他杂物为止。吹扫速度应不小于20m/s,且不低于氧气管道设计流速。严禁用氧气吹扫管道。- z% {% c1 c% Z: b6 k

% y) Y4 R8 d# T/ m2 {6 Q7 u

8.7 操作及维护管理

; G. B5 Y' J ^8.7.1 手动氧气阀门应缓慢开启,操作时人员应站在阀的侧面。采用带旁通阀的阀门时,应先开启旁通阀,使下游侧先充压,当主阀两侧压差小于等于0.3MPa时再开主阀。) B1 L5 {+ S5 ?) J- G3 k% j

8.7.2 禁止非调节阀门作调节使用。

4 p- j* ^/ g0 r$ d# i8.7.3 应建立氧气管道档案,由熟悉管道流程的氧气专业人员进行管理。氧气管道作业人员应持证上岗。

: o1 t, \. e2 { g* a$ w8.7.4 对氧气管道进行动火作业前,应制定动火方案。其内容应包括负责人、作业流程图、操作方案、安全措施、人员分工、监护人、化验人等,并经有关部门确认后方可进行。

! J. M1 s. |) s8.7.5 氧气管道或阀门着火时,应立即切断上游侧气源。

: C( \- m4 k: P; e3 }2 j8.7.6 碳钢氧气干管宜每五年进行一次吹扫,每五年进行一次管壁测厚,主要测定弯头及调节阀后的管道。; k% S1 P U3 ^

5 F4 l$ P t1 J: {0 a% T

8.7.7 施工、维修后的氧气管系,其中如有过滤器,则在送氧前,应确认氧气过滤器内清洁无杂物。氧气过滤器应定期清洗。! Q: p9 S* K+ L/ I

$ |& b) Y( W+ a9 P! v- P* c

- Q+ M8 E8 Z# B

/ c0 B' b1 k2 F; @* S* p

' v9 D9 i' f* ?6 C$ n1 [0 T6 i* Y/ {* {# M

, m9 e; S) n+ ~) m6 t+ X8 n3 Y

- Q# Y9 U3 ]: M3 [( x$ x/ `5 P8 Z8 i$ R* a% ~. W

* w! f/ i; E0 D2 T, @. a" ~

! s' B m. Y; p: x

$ p! Z4 l1 v+ \ |