马上注册,学习空分知识,结交更多空分大神!

您需要 登录 才可以下载或查看,没有账号?加入空分之家

x

如今无论西欧、北美还是亚洲的中国,全球各地都在加大科学技术的研发力度,人们正在对一种新型并且先进的空分技术颇为感兴趣,加速旧有技术的更新换代,以更好地节能且更好地为世界人民服务,并持续不断地推动科学技术的发展进步。以下对空分装置应用到的各种流程进行了阐述,希望能促进气体分离行业的发展。

空分流程基本形式简介

高纯氮流程

单级精馏、废气膨胀循环氮产品出冷箱压力0.45~0.9Mpa。氮提取率45-58%,挑战单级精馏的极限。液氮产品达氮气产品的5~10%。产品纯度从10×10-6 O2~ 1×10-6 O2;可配置纯氧塔、生产工业氧和医用氧。启动时间约10h左右。

正流空气膨胀:当用户要求氮气产品压力低于0.4MPa时,可选用正流空气膨胀的流程形式该流程除所需冷量由正流空气膨胀提供外,其它与前述流程基本相同,其特点是:冷凝蒸发器蒸发侧压力较低,塔压力也低,分离系数高,氮提取高,约为50~65%。

返流废气膨胀流程:返流膨胀的流程适合于用户要求氮气压力较高的场合,特别适合于要求氮气压力0.45~0.9MPa的场合,无须氮压机压缩,避免了高纯度氮气被污染的可能性。

高氮挂氧塔:即在分馏塔系统增加一纯氧塔,用富氧液空作回流液制取氧产品。

外压缩流程

主换热器:空气与返流气换热,空气被冷却到接近液化温度进下塔参加精馏,返流气复热到常温出冷箱。 过冷器:回收污氮,氮气冷量,降低液空,液氮节流气化率,有利于上塔精馏。 下塔:完成空气初步精馏,在下塔顶部得到高纯度氮气,塔底~38%的富氧液空。 主冷:下塔氮气与液氧换热,氮气冷凝成液氮,液氧蒸发为气氧。 上塔:顶部得到低压氮气,下部得到产品氧气。 粗氩塔:去除氩馏分中的氧气,含量 2PPmO2,又称除氧塔。 精氩塔:去除工艺氩中的氮气,含量 2PPmN2,又称除氮塔。 空分装置的冷损:1、复热不足:换热器的复热不足,随热端温差的增大而增大;2、跑冷损失:环境介质传入热量;3、液体带走的冷量。

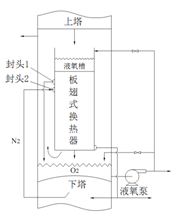

内压缩流程

内压缩流程特点: 1.采用液体泵代替氧压机,无高温气氧,火险隐患小。

2.占地面积小。 3.从主冷连续抽出大量液氧,使碳氢化合物集聚的可能性降低到最小,提高空分安全性。 4.产液量大。 5.开车启动时间短。 流程按增压机增压的介质分为:空气增压;氮气增压:氮气产品压力种类多,膨胀空气进上塔:所需液体量少,膨胀空气进下塔:采液量大。

全液体流程

空气直接膨胀,经主换热器复热后放空,由于大量膨胀空气从主换中部抽出,为了保证主换的最小温差,以便主换能够设计,需提高空压机的排压。特点:流程组织简单,提取率低,能耗高,使用于生产小液体量<30t/d的空分。

带预冷的中压循环,利用主换热端温差大的潜力,增加一台低温冷气机,来增加制冷量,以获得更多的液体量。特点:提取率稍高,能耗较低,适用于生产较大液体量50~100t/d的空分,投资较大。

空气循环:LO N>1,能耗低,氮气循环:LN N>1,能耗低,氮气循环:LN O>1,能耗低,空气和氮气相比,空气的液化温度高,并且空气的焓降大,即空气膨胀的制冷量大。因从主冷抽出大量液体,从而影响上下塔回流比,此时还采用空气循环,提取率下降。氮气需复热后去循环压缩机,比空气循环,多一条管路,即多一个不可逆损失。 O>1,能耗低,空气和氮气相比,空气的液化温度高,并且空气的焓降大,即空气膨胀的制冷量大。因从主冷抽出大量液体,从而影响上下塔回流比,此时还采用空气循环,提取率下降。氮气需复热后去循环压缩机,比空气循环,多一条管路,即多一个不可逆损失。

单膨胀:适用制取液体量小的空分设备<100t/day;双膨胀:适用制取液体量大的空分设备,>100t/d;不带预冷的单膨胀:能耗高,投资小。

带预冷中压单膨胀:能耗较低,投资较大,可调节性差。

循环压缩机后的气体分成2股:经增压端增压,部分经主换液化节流进下塔,其余从主换中部抽出,去膨胀端膨胀,而后重回主换复热后返回循环压缩机入口。

中压双膨胀:能耗低,投资大,空分变工况易。高低温膨胀机的增压端以串连的形式连接,而膨胀端的进口压力,进口温度均不同。

循环压缩机后的气体分成3股:1股从主换中上部抽出经高温膨胀机膨胀端膨胀,然后重回主换复热后返回循环压缩机入口。第2股经两个膨胀机的增压端增压,部分经主换液化节流进下塔,其余从主换中部抽出,去低温膨胀端膨胀,而后重回主换复热后也返回循环压缩机入口。

高纯氧流程

高纯氧的制取:从下塔抽出一股压力氮,作为纯氧塔蒸发器的热源,放出热量,被冷凝的液氮回上塔作回流液。从粗氩塔II下部抽出一股回流液,作为纯氧塔的回流液,下流的液体和上升蒸汽进行传质传热交换。

三塔低纯氧流程

全提取流程

外液化流程

节能型流程

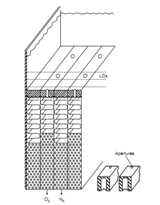

节能型空分核心在主冷,一般采用立式多层与降膜主冷。

空分及其他流程的研发

高纯氮装置流程

* 返流膨胀流程:膨胀机增压端增压产品氮气或者正流空气。

* 返流膨胀流程:氮压机增压产品氮气。 * 正流膨胀流程:膨胀机增压端增压产品氮气或者正流空气。 * 双塔精馏流程:这种流程可以获得两种压力的产品氮气分别是0到2bar和5bar左右或者更高。 * 双塔双冷凝流程:将上塔底部富氧节流后上塔顶部的冷凝头,这样可以获得0到3bar和5到7 bar或者更高产品氮气,这种流程产品提取率高,可达60%左右。 * 双塔双冷凝流程:采用两塔平行布置或者垂直布置,压力较高的冷凝头蒸汽通入压力较低的塔底部,这样可以获得0到3bar和5到7 bar或者更高产品氮气,这种流程产品提取率高,可达60%左右,优点是可提高低压塔压力,这样产品气压力也提高不少。 * 三塔双冷凝流程:采用双下塔平行布置,低压塔垂直布置,压力较高的冷凝头蒸汽通入压力较低的塔底部,这样可以获得0到3bar和5到7 bar或者更高产品氮气。 * 超低压空分流程:采用主塔运行压力1.4barA∽2.4 barA(塔工作压力低,精馏温差扩大,精馏效率提高40%左右),由膨胀机增压端增压原料空气,塔的布置可以采用主冷布置在最底部,精馏塔座落在主冷之上;这样可以获得0到3bar和5到7 bar甚至压力更高的产品氮气,膨胀机可以由3.5barA∽5barA氮气中抽膨胀出冷箱作为产品或者7barA以上氮气膨胀后进主冷凝蒸发器,这种流程产品提取率可达60%(单塔),且能耗降低不少。 * 挂氧塔返流制氮流程:适宜生产氧气占氮气量10%到20%的氧气产品要求。 * 双塔带氧流程:通过将污氮抽口及下塔物料进上塔的进料口下移,可以使产品氧气占产品氮气30%到50%左右,但是需要满足纯化系统再生气体需求。 *高纯氮返流全膨胀节能流程:采用全膨胀,多余冷量采取在膨胀机后抽一股低温气体与污氮气混合至-20℃左右,然后去铝制板翅式换热器换热,省去冷水机组。 * 高纯氮正流全膨胀节能流程:采用全膨胀,这样可以降低空压机排气压力,节省能耗,但是膨胀机的叶轮直径会增大,投资相应增多。

外压缩空分流程

常规自增压流程:可以适合氧气压力0∽1.5bar(G),如果氧气压力高,则空压机压力也要适当相应提高,或者采用膨胀机增压端增压,可以降低空压机排压1.5barG左右。

带外压自增压流程:此流程目的在于提高氧气出冷箱压力,从而提高氧透入口压力,使氧气压送能耗降低,可以节省能耗;但是带氩产品时,氩产品的量会减少,同时氮气产品的量需求大时也不能满足,大型装置可以考虑先低压内压再外压缩来降低总能耗(即混合压缩)。 常规外压缩空分设备流程:其产液体产品较少,尤其带氩产品时,对于液体产品要求较大的用户不适宜采用,相对而言能耗太高。 大液体量外压缩空分设备流程:本流程适用于液体量要求较大时,采用增加小型空气增压机(排压14barG,分两股进主换热器,也可以从膨胀机增压端), 采用强制冷流路:配置低温冷气机组,此时液体产品可达15%以上。 采用强制冷流路:配置高低温膨胀机,此时液体产品可达30%以上。 大型装置:采用外液化与空分装置组合。 大型装置:采用三级膨胀制冷流程及四级膨胀制冷流程,其中一股气体膨胀进上塔。

上述流程还分:有带制氩系统(包括增效塔)与不带氩系统流程。

内压缩空分流程

对于氧气内压缩流程:有带制氩系统(包括增效塔)与不带制氩系统;下塔抽氮(氮外压及内压)与下塔不抽氮流程;空气循环采用双泵,单泵与氮气循环单泵;采用中压膨胀设置低温冷气机或者高温膨胀机流程(单独液化空气(氮气)进下塔补充冷量);以及低压内压缩流程。大液体量采用外液化与空分组合流程。大型装置采用三级膨胀制冷流程及四级膨胀制冷流程,其中一股气体膨胀进上塔。

全液体装置流程

* 单膨胀与双膨胀 * 空气循环(产品氧与氮比例大于1:1) * 氮气循环流程 * 单膨胀放空流程 * 大型装置采用三级膨胀制冷流程及四级膨胀制冷流程,其中一股气体膨胀进上塔。

外液化装置

采用氮气循环,单独液氧,单独液氮,液氧液氮并产或者交替等。

特种气体流程

对于特种气体有超高纯氮气流程,高纯氧气流程(结合粗氩塔与结合主塔两种),稀有气体全提取流程(粗氪氙从主冷抽、从粗氩塔冷凝器抽及下塔液空抽三种)及低纯氧流程。

特大型空分装置流程(15万以上)

对于外压缩流程:优先采用液氧自增压流程,提高氧透入口压力,减小压缩级数,从而实现减少投资和能耗。 对于内压缩空分流程:都需要配置液体膨胀机,低温膨胀机进口,机后带液体7∽10%,配置高温膨胀机,采用氮气循环单泵流程投资较低。 配置双下塔流程:要求低压塔的进气量不超过总气量的30%(拉赫曼原理,超过30%时对上塔精馏不利),采用此种流程可节能10%左右。双下塔流程强氧强氮不强氩。

15万等级以上主塔需要分为两段,有两种,即主冷分和氩抽口分法;氩抽口分又分为双子塔型和独立塔型。粗氩塔也分为两段式与一段式,必要时设置气提阀流路,当然循环泵一般也需要多设置2台或者4台。

节能型空分流程

采用降膜主冷、多层立式主冷、全填料技术、合理设计再生气等。

天然气及石化流程

液化天然气:阶式循环液化流程,单级混合制冷剂循环液化流程,带丙烷预冷的混合制冷剂循环液化流程,多级混合制冷剂循环液化流程,单膨胀机液化流程,双膨胀机液化流程,氮气甲烷混合膨胀液化流程。以及煤层气液化流程,焦炉煤气液化流程,合成氨尾气回收流程,液氮洗,二氧化碳液化流程等。

国际前沿技术

上述技术的成功研发,表明我国空分的研究处于世界最前沿的水平,同第之前的空分技术相比,节能较大、标志着新一代空分技术在我国已经研发成功并开始大面积的推广应用。

行业人士预言,随着世界科学技术的发展,未来液氧瓶要像饮用水、燃气罐一样走进千家万户,影响我们生活,无处不在。液氧杜瓦瓶(20L)与家庭空调耦合、液氧杜瓦瓶与家庭空气清新器耦合、液氧杜瓦瓶与汽车客车助动力结合,液氧贮槽与汽车站火车站配套、液氧瓶与会议室、校园及公共场所配套、液氧瓶与汽车空调结合、液氧瓶与医院疗养院配套、液氧瓶与军队训练配套、液氧瓶与煤气燃烧配套、液氧瓶与健身中心配套。甚至海水高压泵倒灌沙漠,沙漠太阳能发电,沙漠大棚种植,沙漠墓地等也在积极研发,将会更好地为人类服务。

|