马上注册,学习空分知识,结交更多空分大神!

您需要 登录 才可以下载或查看,没有账号?加入空分之家

x

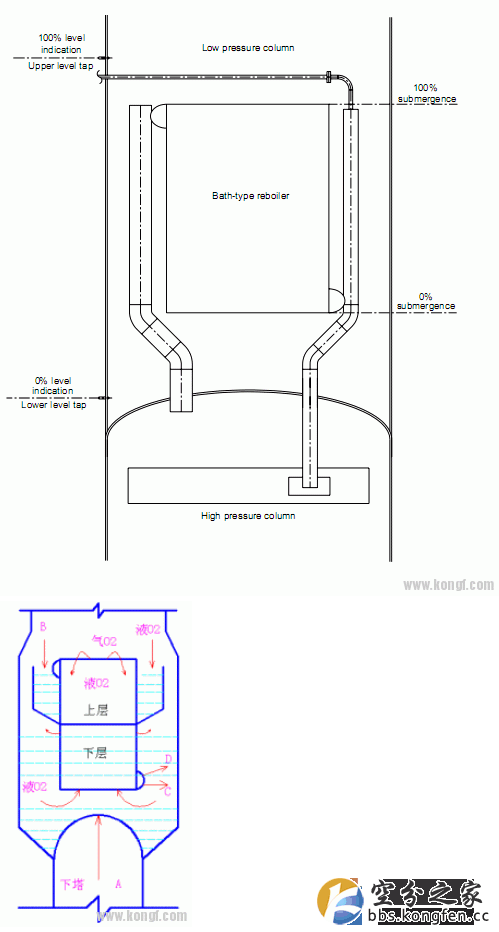

& s9 ^3 y \ E" M l- }; b参考其它资料总结了一下,顺便画了张双层主冷示意图:

) U4 c3 E1 R7 ]1 M) }8 V% H# S" s% `. A$ N1 V$ A2 [7 d

A:下塔气氮去主冷中心筒气氮腔0 @( c; ]/ v5 b$ j. L& g

B:中心筒气氮进板式氮侧6 V; r$ Q. Z j+ ]

C:液氮去中心筒液氮腔* V- V+ T. d+ M. W

D:不凝气引至主冷筒体外

! P3 L, L5 A, y# \. G

2 H! L9 z' A& _. C9 Y0 }双层主冷一般由4个(或更多个)板式单元和中心筒、外筒等组成,中心筒气氮腔与下塔顶部连通,四个板式单元围绕中心筒呈十字形对称布置。每个板式单元的氧通道被分隔成上下两段,上端板式单元的两侧设置了横截面为梯形(或平底)的液氧槽,与板式单元一起构成上层主冷;下段板式单元与外筒一起组成下层主冷;主冷的氧液面指示设在下层主冷的筒体上。每个板式氮通道是连通的。来自上塔底部接液盘的液氧,通过分流器罐入上层主冷液氧槽的一侧,槽内液氧通过下方的通道与另一侧液氧槽沟通,并进入板式单元的氧侧。液氧一部分蒸发,另一部分却从上层主冷溢流而下,使下层主冷的板式单元的底部进入氧侧,气氧从下段板式单元两侧上方出口流向上塔。该板式单元的氮侧仍为上下贯通,气氮由上封头处进入,冷凝液氮从下封头处流向中心筒液氮腔,不凝气排放点也设在下封头上。! z/ P, ^0 a1 Q `

) D; ] O' u" X7 ^3 N/ O$ I

双层主冷的优越性:

- z1 g" w* i7 L# g4 E& S7 A) i( D# N, ?0 ~

1、通过双层布置,同样的换热面积条件下,液氧液位约下降一半(由两个板式单元的高度降到了一个板式单元的高度);上下层主冷的底部液氧,其所受的液柱静相应减小,液氧平均沸腾温度随之下降,从而使主冷温差缩小、下塔压力降低,最终达到空压机排压下降,气量增加的目的。

, h& q) H, X9 t& n% r" w$ @) f3 ~; d. O

2、板式单元中,每两个氮通道之间安排两个氧通道,即两个氧通道单独夹着一个氮通道,尤其是氧侧翅片的高度和节距均小于普通型的主冷的参数,从而形成独特的狭缝式结构,使主冷在强化换热的同时,又增加了板式单元的比表面积。

5 I% C, M3 A$ ^" g

9 I+ j G( i* f9 q4 \* p3、上层主冷的液氧在沸腾溢流过程中,同时对氧通道进行冲刷和清洗,使乙炔等杂质难以集聚;下层主冷仍采用全浸操作,因而可以认为,双层主冷的防爆措施要好于普通型主冷。

. r# p2 M- e2 d8 p- h; g

% [5 |; U& Z% J- {6 m; p& z4、在正常运行时,氧液面在板式单元上端面以下范围内波动,对上层主冷的工况没有任何影响,这对稳定主塔及氩塔的工况,也是一个有利因素。, [% k% R J9 Y4 v4 Z0 f6 b) g# j2 N

# I7 I* @4 A7 Z

* O& } v1 B- l% m( M6 O* J& \双层主冷的弊端:双层主冷在空分塔启动阶段出现液体的时间有所推迟,但这是正常的,原因是:上层主冷首先出现液体,但该处的液体无法计量显示,要等到上层主冷液体积满并外溢至下层主冷后,液面计才能接到差压信号。此外,由于下段板式单元的氮侧受到上段通道冷凝液的直接冷却,故下层主冷一旦出现液体,其以后的积液速度要明显加快。可不可以做成三层或更多层,以此来更多地降低液位?

- `' g. `6 J. ? L. G3 r6 s双层主冷板式每层高度一般大约要大于等于2m,这是为了要保证氧通道的液体对碳氢化合物大地冲刷量,避免碳氢化合物在氧通道的集聚。因此不可能做得再短,分成更多的层,具体的推算在《新编制氧工问答》上面有说明。) }5 }" N( B* [" X1 ^0 C* f$ b+ f( |

! h- n' F# C; p3 n6 x |