马上注册,学习空分知识,结交更多空分大神!

您需要 登录 才可以下载或查看,没有账号?加入空分之家

x

! a! J( ]& a3 M6 i

6 d& d1 Z& I2 B: R

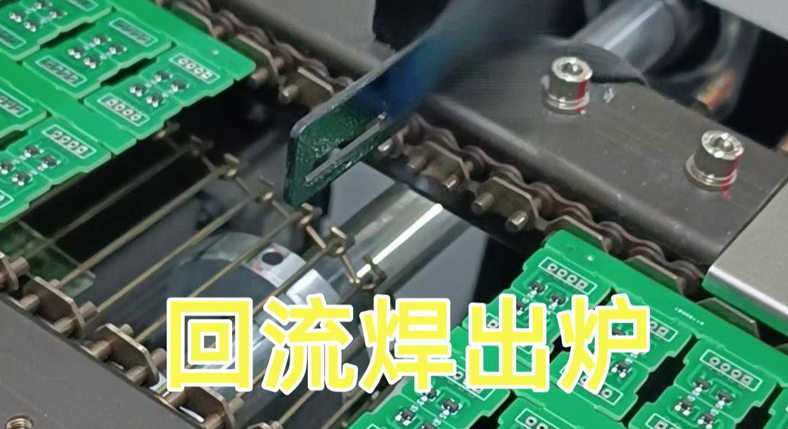

氮气回流焊接是电子制造业中用于创建坚固、可靠焊点的重要工艺。通过在回流炉中用氮气替换环境空气,可以最大限度地减少氧化——这是印刷电路板(PCB)缺陷的常见原因。随着设备变得越来越小、复杂,氮气回流焊接在消费电子、汽车和航空航天等行业中的应用越来越广泛。工采网将探讨氮气回流焊接的工作原理及其重要性,并重点讨论为什么需要监测PPM级微量氧浓度。

. f) M% L/ P6 c5 N' {' m* K( s, K' S2 M% i7 j; ]9 a

1 C$ [: H. e# X; H) V9 U4 ]+ Y

1 C$ [: H. e# X; H) V9 U4 ]+ Y

1 b% v3 @* x- I

1. 什么是氮气回流焊?$ J. O, H3 D0 @3 w$ m8 s7 b

& E: \+ S1 j Z2 Y$ o% b0 B: Y, _/ o氮气回流焊接是一种专门的PCB组装方法,在氮气回流炉中使用氮气(N₂)来创造无氧环境。这种氮气回流工艺控制对于防止氧化至关重要,尤其是在无铅氮气回流应用中。在此过程中,焊膏被加热熔化,并将元件粘合到电路板上。通过取代氧气,氮气可防止氧化,从而提高焊点质量。

. o/ [3 v8 ^: s- Q' j: N

& \& ]. `5 W ^6 P

3 m, V! k2 D, o0 m

3 m, V! k2 D, o0 m

; Z j8 x% @% C" Q! ]2. 氮气回流焊接的优势

1 S# Q0 P' T$ H2 E8 A1 ^

% U0 [$ I0 e2 A. ^8 r 防止氧化:氮气环境消除焊接表面和元件引线的氧化,使接头更光亮、导电性更好,并减少裂缝或空洞等缺陷。& Q! P" r& @3 N" t$ i/ f3 ^

改善焊料润湿性:在富氮环境中,熔融的焊料会更均匀地分布在金属焊盘上,提高粘附强度和可靠性。2 V2 T e+ {8 a( X" w4 ~

减少空洞形成:较低的氧含量可最大程度地减少焊料凝固过程中的气体滞留。5 G$ `6 G1 m' o7 ~6 ]' f

提高产量:一致的焊接质量可减少返工率、降低成本并加快复杂PCB的上市时间。

+ K9 {+ A4 V9 W/ u. h 与无铅合金的兼容性:精确的氮气回流工艺控制(≤50 ppm O₂)减轻了SAC305等合金的氧化风险。

/ E9 A- U! `1 x! A0 U: X3 B5 I! r4 W( ?

监测PPM级微量氧浓度的重要性

3 ^, B9 S, l" ~8 q$ e; x" k2 [6 }8 e! ~ ?

1. 防止氧化 S8 u! p4 @0 r; x

! \* {) @" ^& h. l0 _" c在氮气回流焊接过程中,氧气的存在会导致焊接表面氧化,影响焊点的质量和可靠性。特别是在无铅焊接应用中,氧化问题更为严重。因此,必须严格控制氧浓度,通常要求保持在100 ppm以下,甚至更低(如50 ppm或20 ppm),以确保最佳的焊接效果。

# I5 ^( `2 s0 T: s2 c* D) q

4 R I, p* I6 G- T/ j+ L2. 改善焊料润湿性

, _8 d, B5 V p' Y! g

! K8 y z* o! B) p在富氮环境中,熔融的焊料更容易润湿金属焊盘,形成更牢固的连接。微量氧浓度的监控有助于维持这一理想环境,确保焊料能够均匀分布并形成高质量的焊点。" c4 k' E9 H6 Z$ m4 l

& q8 ^0 ~9 g( K$ X3. 减少空洞形成* f; W& F. M( o2 D3 \4 S! e( R# {

9 S" M$ @9 h% A( x较低的氧含量可以减少焊料凝固过程中气体的滞留,从而降低空洞形成的概率。这对于高频电路和小型化元件尤为重要,因为这些应用对焊点的质量要求极高。5 A; b3 f, Q# ~2 h5 M7 m

1 \. Z9 h8 {( F c x* p4. 提高生产效率

! E* S- m. s0 r/ J

0 I9 K% J- r( U; K+ ~5 R6 M/ ?通过实时监测和控制焊接区域的氧气浓度,可以显著提高焊接质量和稳定性,减少返工率,加快生产速度,从而提高整体生产效率。' M) ~5 V9 Z0 H2 d0 W$ D' m

氮气回流焊浓度标准' B' s$ K7 S2 t5 L* O0 J: c' T1 ]6 @

. A0 m& u4 B6 S* F* f3 F, U: a它通常涉及将氮气泵入回流炉。此操作将氧气降低到可以忽略不计的水平,测量单位为 百万分之一 (PPM)。PPM值变化,实现以下质量和效率水平。. ^& Z7 @3 }2 ]- V; N# E$ @3 D

$ ^* j% G/ V7 D' i2 A9 J9 F

10 PPM 或 99.999% 纯度 – 适用于高端应用。

$ ?) d4 K) ]! i 100 PPM 或 99.99% 纯度 – 卓越的可焊性和准确度。& F0 [* _6 ^: x3 ^4 h" N. `

100 至 1,000 PPM – 良好的润湿性。: K7 Q7 D# C. I8 ?

1,000 至 2,000 PPM – 最受欢迎的范围之一,但效果一般

! F( w8 H1 ^2 K% ]" ?% } 高达 20,000 PPM – 成本较低,但不适用于某些电路板类型; ?8 E: P. B! S* [4 j

6 ^1 j( @9 ?: N* i/ [& [" f- {" N相比之下,大气中氧气含量为 21%,相当于 210,000 PPM。这个水平相当高,必须降低。为保持精确的氮气纯度对于成功至关重要。行业指南建议回流区的氧气含量低于 100 ppm,但标准因应用而异:

7 `; T& r2 I( H0 E7 P. V# J. y; G5 K- F. E( r! @$ \6 M% i

消费电子产品:500–1,000 ppm(对于智能手机而言具有成本效益): W. E, S7 |8 ]$ B7 t

医疗器械:<500 ppm(符合 ISO 13485 排空要求)

) U% y8 q" w5 J" e5 o7 f 航空航天:<50 ppm(符合 MIL-STD-883 标准)( F; `! w$ \/ v2 w

3 g0 e5 j6 i0 N" f氮气纯度使用在线氧气传感器进行监控,如果超出阈值,则会触发警报。制造商通常将氮气系统与实时数据记录配对,以确保可追溯性和合规性。6 I( l8 n4 v! t3 i

8 A; n1 M3 N( m1 Q+ ^) P8 [

工采网引进的奥地利SENSORE 微量氧离子流氧气传感器- SO-B0-001是一款基于极限电流原理的微量氧传感器,可以在焊接设备环境中稳定运行。传感器检测范围0-1000ppm氧气,最高可以在350℃环境工作,全量程精度20ppm,通过实时监测和控制焊接区域的氧气浓度,传感器可以显著提高焊接质量、稳定性和生产效率,是确保焊接过程顺利进行和最大化效益的关键步骤。

5 S! t' _+ G" U$ m* U9 T/ b" W氮气回流焊的常见应用

& f3 {4 x# f8 X: _1 Q1 E- U+ h; L7 k% Y, }" r$ h- U

在需要超可靠、无氧化焊点的行业中,氮气回流焊接是必不可少的。它能够保护敏感元件并增强焊点完整性,非常适合:

/ J! w7 j+ O: M+ J5 b1 N& D A% u3 |. ?+ b7 V, T

消费类电子产品:焊接智能手机、可穿戴设备和物联网设备中的微型组件(例如微型 BGA)。

- J( N' W4 A( O$ o" |7 o+ Y 汽车系统:确保暴露在极端温度下的 ADAS 模块、EV 电池和信息娱乐系统的连接持久耐用。( Q. |( K& A; G0 L {& |

医疗器械:制造不能出现故障的植入式电子设备和诊断工具。5 }3 A# g# G% f, m7 t2 T: x

航空航天/国防:为关键任务环境生产抗辐射航空电子设备和卫星 PCB。

5 d- u4 r. u& G 工业设备:为恶劣的操作条件构建强大的电源逆变器、机器人和自动化控制器。& o" [+ O9 u' G6 h. K

; q4 t! C+ z0 R5 U

结论9 M. G) {; B* R. W" ]7 y

: E+ N, ]' z& @3 V9 y

氮气回流焊接通过创造无氧环境,有效防止氧化,提升焊点质量和可靠性。监测PPM级微量氧浓度是确保这一工艺成功的关键步骤。通过使用如SENSORE微量氧离子流氧气传感器-SO-B0-001这样的高精度传感器,可以实时监控并控制氧气浓度,确保焊接过程顺利进行,最大化生产效益。如果您希望了解更多关于如何在您的项目中应用这些先进的离子流氧气传感器技术,请随时联系工采网,工采网技术工程师将为您提供专业的建议和支持。通过合理选择和应用这些技术,您可以显著提升焊接质量,确保产品的可靠性和耐用性。

. @8 E3 B5 J8 ~3 q% X% f# k |