马上注册,学习空分知识,结交更多空分大神!

您需要 登录 才可以下载或查看,没有账号?加入空分之家

x

摘要:内压缩流程空分设备热开车积液调纯操作方法有两种:边积液边调纯与先积液后调纯。文章以马钢20000 m3/h 液氧内压缩流程空分设备为例,介绍内压缩流程空分设备边积液边调纯操作方法特点与具体运用方法,阐述先积液后调纯操作方法的特点及对精馏工况建立的影响,分析边积液边调纯操作方法在内压缩流程中小型空分设备中运用的优势。

( Y9 p8 J. l# l/ X5 ~1 U8 K, |, d前 言

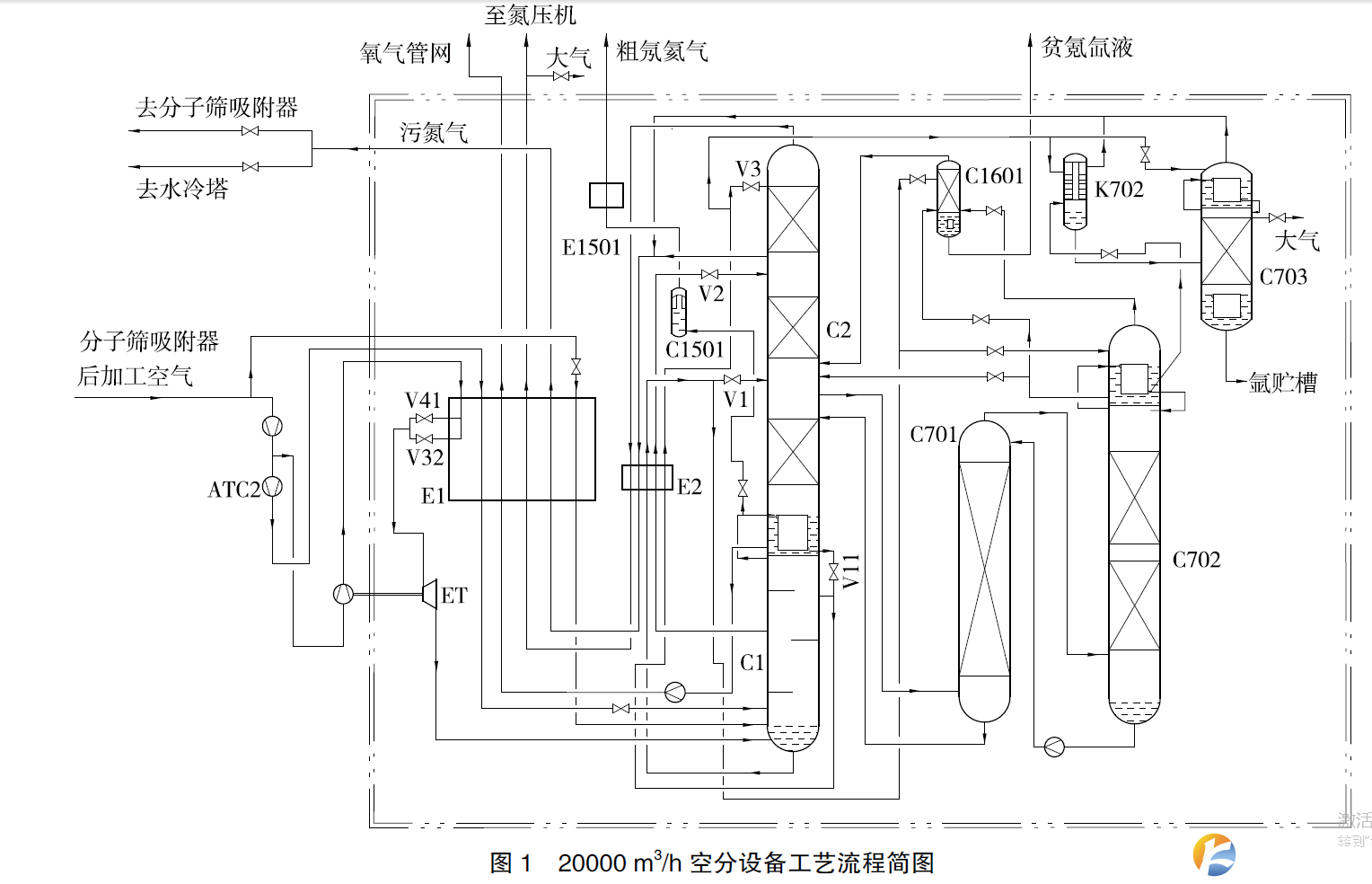

1 F3 B+ t* |3 e: P" L9 @: y 马鞍山钢铁股份有限公司(以下简称:马钢)20000 m3/h 空分设备由杭氧设计、制造,采用空气循环增压、膨胀空气进下塔、液氧内压缩、全精馏制氩流程。20000 m3/h 空分设备从主冷连续抽取一股液氧通过液氧泵加压,经组合式主换热器汽化、复热后送至冷箱外马钢氧气管网。20000 m3/h空分设备工艺流程如图1 所示。* t: j* `3 K, i- b3 H

( H9 S# w% s7 d1 q

6 }: g, R& G: Z" b+ p' A7 B, T5 f! wATC2—空气增压机 E1—主换热器 E1501—氖氦换热器 ET—增压透平膨胀机 E2—过冷器 C1501—粗氖氦塔 C1—下塔 C2—上塔 C701—粗氩Ⅰ塔 C702—粗氩Ⅱ塔 C1601—贫氪氙塔 C703—精氩塔 K702—粗氩液化器3 w5 J' H. b1 }/ J) K4 B

S E0 p, m" [* P

4 n" @) r9 x* \" W5 R7 |

$ g' S! }4 z" J3 F+ ? 马钢20000 m3/h 空分设备自2004 年1 月投产后,空分设备热开车在积液调纯阶段操作时,对主冷积液与主塔调纯采用边积液边调纯与先积液后调纯两种操作方法。通过对20000 m3/h 空分设备热开车积液调纯阶段采用的两种操作方法分析,以及实际运用效果比较,认为这两种积液调纯操作方法对内压缩流程空分设备热开车影响差异较大。

; S ]. R1 j6 i, @. ^1 边积液边调纯# u7 `2 V7 A1 y6 x* Z

1.1 操作方法特点边积液边调纯操作是空分设备在热开车过程中在对主冷积累液体的同时,对主塔氧气、氮气纯度与氩馏分中氩含量进行调节,即主冷积液与主塔调纯同步操作。, q1 }# Q* q' S# u0 ]& E

马钢20000 m3/h 空分设备采用液氧内压缩流程,中压膨胀空气等熵膨胀与高压空气等焓节流产生制冷量充裕。低压空气、中压膨胀空气、高压空气作为加工空气均进入下塔参与精馏,所有加工空气均在下塔进行初步分离。在内压缩流程空分设备热开车过程中,采用主冷积液与主塔调纯同步操作时,空分设备精馏系统较容易达到物料、组分和冷量平衡状态。液氧内压缩流程空分设备从主冷连续抽取液氧经液氧泵加压。在内压缩流程空分设备热开车

9 H: u7 `, y4 X; i4 R+ ^ 过程中,采用主冷积液与主塔调纯同步操作,在主冷液位处于较低状态时对主塔调纯,主冷液体中碳氢化合物与氮氧化物不易浓缩、积聚,有效保证空分设备热开车安全。* P* I7 G! j8 l9 z

采用边积液边调纯操作方法,在主冷液位上升至不高于联锁值时,逐步增加主冷热负荷,使下塔、上塔上升蒸气与回流液体进行热质交换。在主冷液位上升至高于联锁值、低于低报警值时,同步对主塔氧气、氮气纯度与氩馏分中氩含量进行调节。在主冷液位上升至高于低报警值、低于正常运行值时,提前启动液氧泵,根据主冷液位变化,对主塔调纯。在主冷液位上升至正常运行值时,使主塔氧气、氮气纯度与氩馏分中氩含量达到正常运行值,氧气、氮气产量与污氮气流量根据其纯度分步调整至正常运行值,使精馏系统达到物料、组分和冷量平衡状态。: ]/ N& b a4 t# G

空分设备在主冷液位上升至高于低报警值、低于正常运行值时,通过提前启动液氧泵,将液氧作为返流液体送至主换热器汽化、复热,此时必须提前将高压空气导入主换热器与返流液氧换热。此股高压空气在主换热器内降温、液化,经高压节流阀节流、降温、降压送至下塔,高压液空提前通过高压节流阀节流制冷,充分发挥内压缩流程空分设备高压空气节流阀制冷量大的特点。

1 n! U3 n4 ~* x+ _" B4 t 同时,因提前启动液氧泵,将返流液氧提前导入主换热器,使主换热器中部温度降低;根据膨胀端机前、机后温度变化,提前将膨胀机膨胀量调整至额定值,充分发挥内压缩流程空分设备中压增压透平膨胀机制冷量大的特点。通过边积液边调纯操作方法的运用,提前启动液氧泵,使空分设备在积液调纯阶段处于高制冷量状态运行。( T, ^# h2 V8 b4 D

具有高焓值的高压空气提前导入组合式主换热器,有效减小主换热器热端温差,降低热交换不完全冷损,使空分设备在积液调纯阶段处于低冷损状态运行。" m g: L- W! J S

返流液氧提前导入主换热器,有效降低低压空气、中压膨胀空气、高压空气进下塔温度,增大下塔上升蒸气液化量,减小下塔回流液体蒸发量,有助于增加下塔液空生成量与主冷液体生成量,缩短空分设备主冷积液时间。$ P" o% ^7 ~! z( m$ e

边积液边调纯过程是根据主冷液位变化情况,同步对主塔进行调纯。通过增大主冷热负荷,降低上塔提馏段回流比,增大下塔回流比,调节下塔塔釜液空中氧含量、下塔顶部液氮纯度与上塔底部氧气纯度、上塔中部氩馏分中氩含量、上塔顶部氮气纯度,缩短空分设备主塔调纯时间。. w8 W- s$ {& b6 n. @+ [% }

1.2 操作方法运用

! U: S, k7 ~# G' r1.2.1 主换热器操作

: {* o* [- i0 H7 @+ L 在主冷液位还没有上升至低报警值、液氧泵未启动时,主换热器中还没有导入返流液氧,低压空气、高压空气流量根据主换热器冷端温度降低情况逐步增加,使低压空气、高压空气进下塔温度不大于-172 ℃。同时,全开膨胀机膨胀端冷段进气阀V41、全关热段进气阀V32,中压膨胀空气流量根据膨胀机转速分步增加。返流污氮气、氮气调节阀根据主换热器中部温度变化调节。* O; e" \/ i% S; m/ i! j

在主冷液位上升至高于低报警值、提前启动液氧泵后,高压空气流量与压力根据主换热器热端温差、中压膨胀空气流量根据主换热器中部温度、低压空气流量根据下塔阻力分步增加,使设备处于高制冷量、低冷损状态运行,将主冷液位

/ g+ X( E) S, E- E, F( |# b提升至正常运行值。

- a, @7 J: M& F& F& K- u1 d1.2.2 主塔操作

5 [9 V c% S' R8 J 在主冷液位还没有上升至低报警值、液氧泵未启动时,根据主冷液位上升幅度,逐步开启液氮回流阀V11、纯液氮节流阀V3,逐步增加主冷热负荷,使上塔提馏段上升蒸气与下塔回流液体量逐步增加,促使下塔、上塔精馏工况逐步建立。在此阶段,液空节流阀V1 仍保持全开,将下塔塔釜生成的液空全部送至上塔提馏段参与精馏。! ?" @- n7 M% o _

在主冷液位上升至高于联锁值、低于低报警值时,开启液氧泵进液阀与排液阀,预冷液氧泵。根据主冷液位变化情况,调节液氧泵进液阀与排液阀开度,使主冷液体生成量大于液氧泵预冷液体汽化量,避免主冷液位降低。# H2 M9 S8 b. [% R

在主冷液位上升至高于低报警值、提前启动液氧泵后,首先在液氧泵启动初期,将液氧泵变频器调节方式设定为手动模式,根据主冷液位变化情况,开启液氧泵回流阀,使液氧泵处于低负荷状态运行,降低主冷液体抽取量,使主冷液体生成量与液氧泵抽取量差值降至最小值,避免主冷液位降幅大。随着中压膨胀空气、高压空气流量增加,在主冷液体生成量大于液氧泵抽取量时,根据主冷液位的升幅,调节液氧泵回流阀,逐步增加液氧泵流量。

1 D4 O- l: H# F. Q1 i/ P* v4 ~ 同时,根据下塔阻力与进塔低压空气流量变化情况,分步增大V11 阀开度。根据下塔液空氧含量、下塔液空液位变化情况,调节污液氮节流阀V2、V1 阀开度。根据下塔顶部液氮与上塔顶部气氮的氧含量差值,逐步调节V3 阀开度,使主塔物料、组分达到平衡状态,将氧气、氮气纯度与氩馏分中氩含量调整至正常运行值。

9 o1 Y+ q8 }7 c! ]! a" ?- e- s2 先积液后调纯. V& f6 A' Z- R3 e. \ X, B) k0 @

先积液后调纯操作是空分设备在热开车过程中采用的一种传统的积液调纯操作方法,过去较多运用于膨胀空气进上塔的氧气外压缩流程空分设备。先积液后调纯,是将主冷积液与主塔调纯分步操作。在空分设备热开车过程中,先对主冷积液,在主冷液位上升至正常运行值后,再对主塔氧气、氮气纯度与氩馏分中氩含量进行调节,从而使精馏系统物料、组分、冷量达到平衡状态。

- y9 i5 X4 z, h% Y1 ~; e- U 在马钢20000 m3/h 空分设备热开车积液阶段,因主冷液位没有上升至正常运行值,液氧泵未启动,导致进入下塔低压空气、中压膨胀空气的温度偏高,下塔上升蒸气液化量少、回流液体蒸发量大,下塔塔釜液空与主冷液体生成量少。

3 e7 A: F" I$ R4 ~; _! t 因空分设备积液阶段高压空气节流阀未开启,高压空气节流阀未能产生节流制冷量。同时,积液阶段主换热器中部温度高,使中压增压透平膨胀机转速高、流量小,空分设备积液阶段处于低制冷量、高冷损状态运行,主冷积液时间较长。2 y4 h$ [. R. g4 R" U5 Z

在主冷液位上升至正常运行值、液氧泵启动后,再对主塔调纯,因为开启V11 与V3 阀,使主冷热负荷增幅大,主冷蒸发侧液体蒸发量大于液体生成量,主冷液位降幅大;同时,主冷冷凝侧上升蒸气液化量增幅大,下塔液空液位、阻力与进塔低压空气流量均大幅上升。在主塔调纯过程中,氧气、氮气纯度与液空中氧含量、氩馏分中氩含量波动较大,主塔精馏工况不易建立。8 ~/ S. U. F) v9 ]2 [

为了不使主冷液位下降至液氧泵自动停泵联锁值,造成液氧泵联锁停运,空分设备精馏系统联锁停运,停止主塔调纯,重新对主冷积液。在主冷液位再次上升至正常运行值后,再次重新对主塔调纯,主塔调纯时间较长。5 P& J/ L& Y9 u3 H

先积液后调纯操作过程,使主冷从达到稳定状态变为波动状态,再由波动状态调整至稳定状态,主冷积液与主塔调纯重复交替进行,精馏系统达到物料、组分和冷量平衡状态时间长,造成空分设备热开车时间较长。% s3 f6 A# [8 v

3、两种积液调纯操作比较8 ?2 T U+ l' Z: c. i: X0 K

因内压缩流程空分设备具有冷量充裕、原料空气均 经下塔初步精馏分离、主冷连续抽取液氧特点,在内压缩流程空分设备热开车时,采用边积液边调纯操作方法,在较短时间内精馏系统的物料、组分和冷量达到平衡状态。同时,在对主冷积液与主塔调纯同步操作时,主冷液位波动

# e2 ~2 W% @( T) T" g p5 J. P小,主塔调纯时间短,空分设备精馏工况易建立。: t6 _5 s% y+ y3 Q4 I

边积液边调纯操作方法,充分利用内压缩流程空分设备工艺流程特点,有效缩短内压缩流程空分设备热开车时间,马钢20000 m3/h 液氧内压缩流程空分设备热开车时,氧气、氮气纯度合格时间分别不大于31 小时和37 小时。边积液边调纯操作方法较适用于马钢20000 m3/h 液氧内压缩流程空分设备。- u3 _9 @0 p- Z6 p/ u* g% [

内压缩流程空分设备热开车时,采用传统的先积液后调纯操作方法,使已稳定的主冷液位波动大,主冷积液时间较长。主塔调纯时主塔精馏工况波动大,氧气、氮气纯度与氩馏分中氩含量达到正常运行值的时间较长。先积液后调纯操作方法使内压缩流程空分设备热开车时间较长,马钢20000 m3/h 液氧内压缩流程空分设备热开车时,氧气、氮气纯度合格时间分别不小于36 小时45分钟和43 小时。先积液后调纯操作方法未能发挥内压缩流程空分设备的优势。# u$ K, W5 Q+ N% A

在内压缩流程空分设备热开车中运用边积液边调纯操作方法,要求操作人员必须掌握较深层次的制氧理论知识与丰富的空分设备操作经验,方能保证空分设备热开车安全、稳定。

! A" k; J3 v' |7 N3 t" Q+ t 因为20000 m3/h 等级中小型空分设备主冷储存液体量相对于液氧泵流量 较大,主冷液体缓冲能力较强,所以在中小型内压缩流程空分设备热开车中,边积液边调纯操作方法易于实施。5 c( c2 |0 H' F& ?

因笔者工作经历所限,未能在大型或特大型内压缩流程空分设备热开车中运用边积液边调纯操作方法。因为大型或特大型空分设备主冷储存液体量相对于液氧泵流量较小,主冷液体缓冲能力不强,在大型或特大型内压缩流程空分设备热开车中,应根据空分设备实际状况,有针对性地实施、完善边积液边调纯操作方法,在液氧泵启动初期不使主冷液位降幅过大。

/ j' n5 R5 N _* ~ K6 J4 结束语" ~! A. B! \" E. t( N6 M( e- F

随着空分设备技术不断发展,工艺流程不断创新,在空分设备开车、运行过程中,必须根据低温制氧精馏理论与空分设备流程特点,对空分设备采取针对性、行之有效的操作方法,才能最大化发挥空分设备潜能,保证设备安全、稳定、经济运行。 |

|