马上注册,学习空分知识,结交更多空分大神!

您需要 登录 才可以下载或查看,没有账号?加入空分之家

x

本帖最后由 e3mall 于 2020-3-31 13:15 编辑

) v( W7 k* p' I8 q* H% S5 N( ]0 t6 T! ?

https://www.bilibili.com/video/BV1c7411Q7mc

1 Q* j* H2 j2 D工艺流程视频,点击这里% r" W) ~2 e, k! `: G8 ?

基本的工艺流程以及启停车操作是每个空分操作人员必须掌握的基本理论知识,只有在不断提升理论水平的意识上,加上工作中的积累的经验,确保安全操作,才能较快的成长为一个合格的空分操作工。" L. R# ], M- i0 n) e

以下,就以空分启停车步骤来梳理制氧工工艺并总结实习期的学习成果。一 开车前的准备

9 K1 N) p- P5 c5 e0 T* ~! |1.水池水位确保正常,没有杂物,符合工艺要求。; ?) p) A4 @) V! ^1 E3 y( e U

2.检查仪表气压力,并接通仪表气气源。

% \- Z& z1 h- {3 {4 i R3.调节各自动阀门打到手动位置上,以及开度是否与DSC步进一致,如果不一致,告知相关人员,要求各个阀门灵活好用,联锁及时准确。

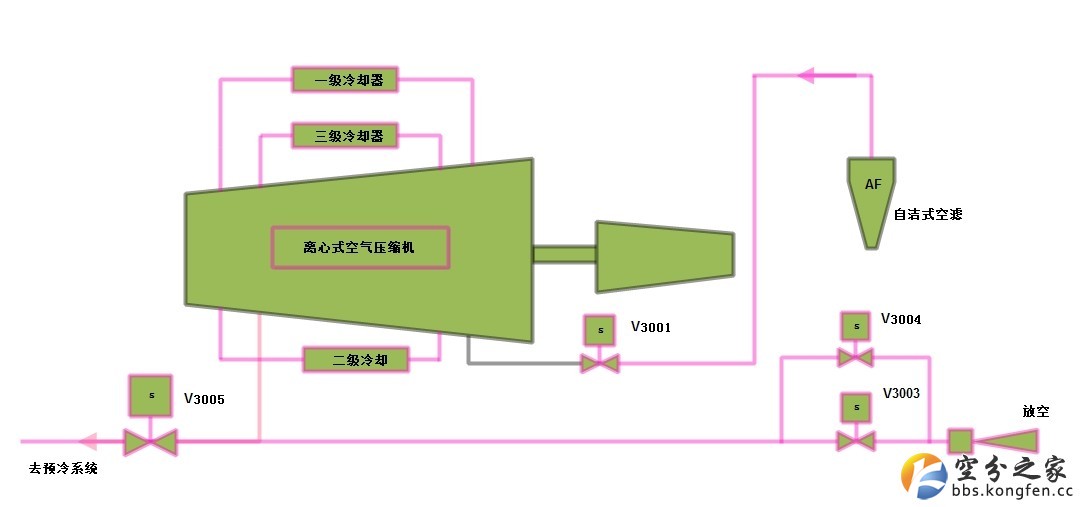

4 O) S) Z5 }; K: F(空压机:V3001、V3002、V3003、V3005,预冷:V1111、1135、1136、1138、1152,分子筛系统的各个阀门(重要),冷箱系统(V403、443、104、105、106、107 、108 、109 、448 、V1 、V2 、V18、 V15、V17)。

( h( n/ ?$ w4 X/ E4.除仪表气阀门V1228、V1234外,其余阀门均处于关闭状态。 二 启动循环水泵

8 y$ n; j* a, l. h* m+ D3 `5 G9 f1.打开总进水阀,回水阀

! W# s- t% t* n1 m2.打开泵体排气阀,直至有水流出,关闭

8 D7 R& b8 ^# z& s% ^# `3.循环水泵送电,风机送电,将手动转换开关旋转到“自动”位置上,合闸,启动循环水泵。缓慢打开出口阀,确保水泵没有异音,水压大于0.4Mpa。7 w/ W/ j R/ f' Q9 f4 J: G

4.同样操作,启动另一台水泵。 三启动空压机

- v+ |. F. Y& N* ^, `( j; K

' y+ ^6 o8 U1 i

' y+ ^6 o8 U1 i

1.检查密封气1 G' }' a6 U2 c9 c# @! w9 C7 N

2.检查油箱油位达到标准的4/5,打开油泵进出口,启动油泵,启动排烟风机,启动油电加热器,油温控制在40℃,若温度较高,则用冷却器进水阀调节油温。7 f5 B* H- T/ L P" C

3.冷却管路排气,检查极间冷却器气侧是否有游离水,并排出水。

' e0 ^% S" r X9 B4.盘车数圈& p' e# B! N0 b5 h) E% J

5.空压机合闸送电,通知中控做好开车准备。先做AC连锁实验,中控点停油泵,当油压低于一定值发出警报,再次低于一定值后,主电机自动停止,防喘振阀自动全开。

; E/ a+ l% v- `5 K) z) B# l/ Q P+ ]6.再次确认油温油压是否符合AC启车条件,中控允许启动后,就地启动空压机。中控确保空压机6°启车,待空压机稳定运行后,逐渐调整空压机进气阀至50%开度。7 d) {- I7 j8 R! T8 X

7.启动机组后,观察运行状态20min,检查就地参数油温、油压、轴承各个测点温度位移是否与DSC上显示的一致。: ~' Y3 D2 o1 U3 g

8.确认机组运转没有任何异常之后,开始缓慢地分阶段进行升压:0.2Mpa,0.4Mpa,0.5Mpa。0 m a$ w2 [5 m* u& E8 e6 L1 }9 J

9.空压机启动时,要记录空压机启动到正常运行所需要的时间,大概32秒。6 Z+ Y* p( Z9 ]4 @

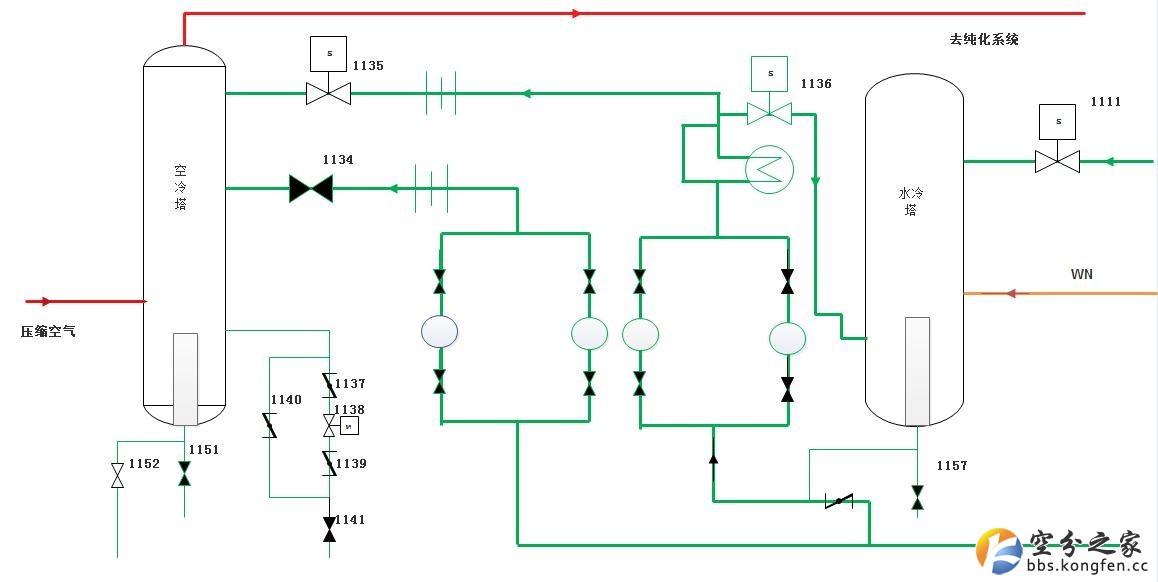

10.运行过程中,定期调整检查,做好记录。 四 空气预冷系统5 D& |, ]9 ^: n$ R1 [

" V, E0 v6 }* c! e# o) U. S1.常温水泵,冷冻水泵送电+ Z2 G9 U! y$ k1 r& X6 _. l' F8 q: K

2.水冷塔冲洗:全开V1157,逐渐打开V1111,冲洗WT。待排水干净后,关V1157,将V1111投入自动,使页面平稳后,保持在750mm。9 u1 G+ e" \( Y+ q" _1 s1 `7 `2 ? }

3.AT冲洗:启动冷冻泵,打开一台水泵进水阀,排气,盘车,启动,打开出水阀,开V1151、V1135以及冷冻机进水阀门,观察V1151排水,待水干净后,停冷冻泵,关V1135。

& I4 n) b& P7 V+ l8 m启动一台常温水泵,开V1134,观察V1151排水,待水干净后,关V1151,V1134,停常温水泵。! g3 K+ j$ V$ e$ R( m

4.中控1一个人阀,向空冷塔倒气,1一个缓慢关闭V3004/V3003,保证AC压力平稳,DCS做好监控。+ u/ A! ^$ Y0 d7 y7 t% ~/ u- v' Q

5.AT压力至0.45Mpa以上并稳定运行后,启动常温水泵,调节出口阀和V1134开度,保持泵体水压0.9Mpa。

7 J6 e$ z- i( ?6.空冷塔水位上升到600mm时,将V1138投入自动,控制好液位。. D# ~0 ~; g# b* ?8 J( E

8.确保AT液位已经稳定的前提下,在WT液位稳定后,启动冷冻水泵,调节出口以及V1135的开度,保持水压0.9Mpa3 _) U) }1 {+ n' [; ^" w

9.启动RU,控制出水温度在6–9℃。- {( ]; Y0 {9 c3 |3 t

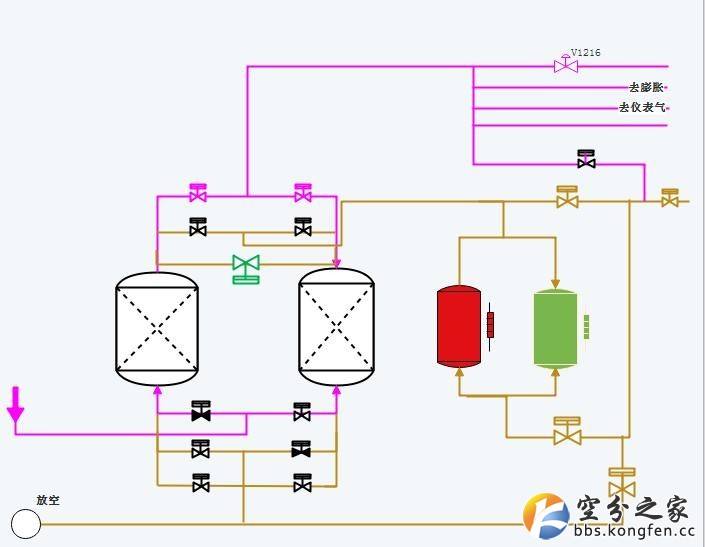

10.DCS投入联锁。 五 纯化系统0 T' _0 a5 l4 `! e, _

9 e. E& F! A$ ^

9 e. E& F! A$ ^

预冷系统运行平稳之后,向分子筛内倒气

$ Y$ B: G, o! s I4 D1 P$ S1.先打开分子筛吹除阀,检查是否有游离水,并放掉游离水之后关闭。4 x. v6 D$ o* [, `' [9 A

2.DCS打开工作的分子筛空气出口阀V1203,现场手动打开V1222(1#MS手动充压阀)向1#MS充压。在此过程中,要注意空压机压力稳定。待1#MS压力达到0.45Mpa并稳定后,DCS开V1201(1#MS进口阀),现场确认1201全开之后,关1222手动充压阀。( k, Q6 x; @$ o0 t9 X: y8 G0 m

3.断续启闭MS底部的排放阀,检查空气中是否有游离水和杂质。

3 R0 r* s$ n0 L% I" n8 G4.中控根据停车时2#MS的状态,调整阀门,与再生过程中所对应的步进一致,确保就地的各个阀门状态正确。

! w& Q* G+ T0 A! O7 a8 q% c. M$ W5.根据空压机的排气压以及MS压力缓慢打开V1244,调节在再生气流量。$ [- }" C1 v6 D% ]

6.将MS切换程序投入自动,待出口露点温度达到-60℃,二氧化碳在1ppm以下,向精馏塔内倒气。

3 W, W0 Y; o" Q+ ~% Q% _& ^' i7.倒仪表气,确认打开V1228、V1234。 六 精馏塔吹扫

6 L4 a4 J, d1 c$ ^

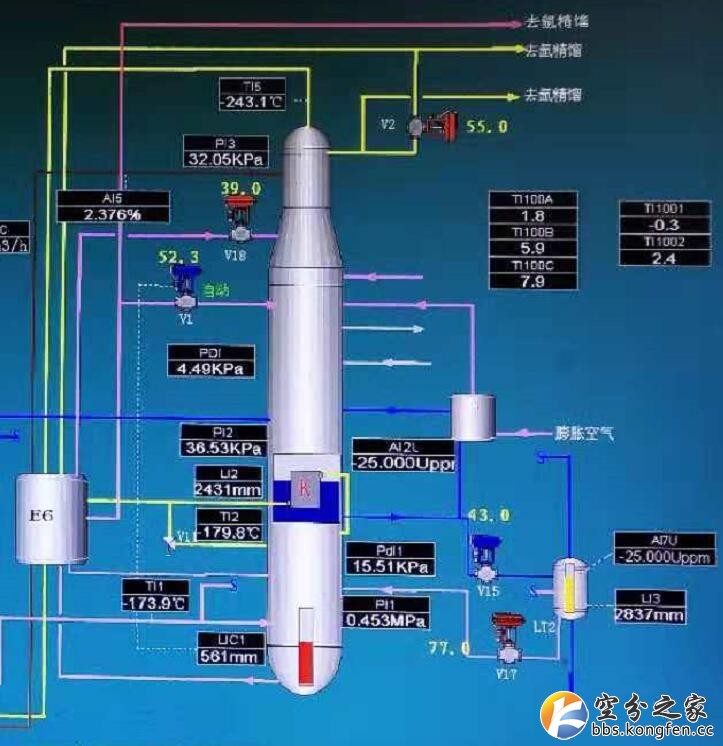

f" m; E1 f \. y+ z% a% X9 g1.打开101/102/103,v1、v2处于关闭状态。

" d; J% N$ d0 Z; W2.缓慢打开v1216向塔充压,注意空压机压力。下塔压力稳定后,开下塔吹除阀,对下塔进行吹扫,达到规定值之后关闭。& X3 q4 u' {# q$ [5 F

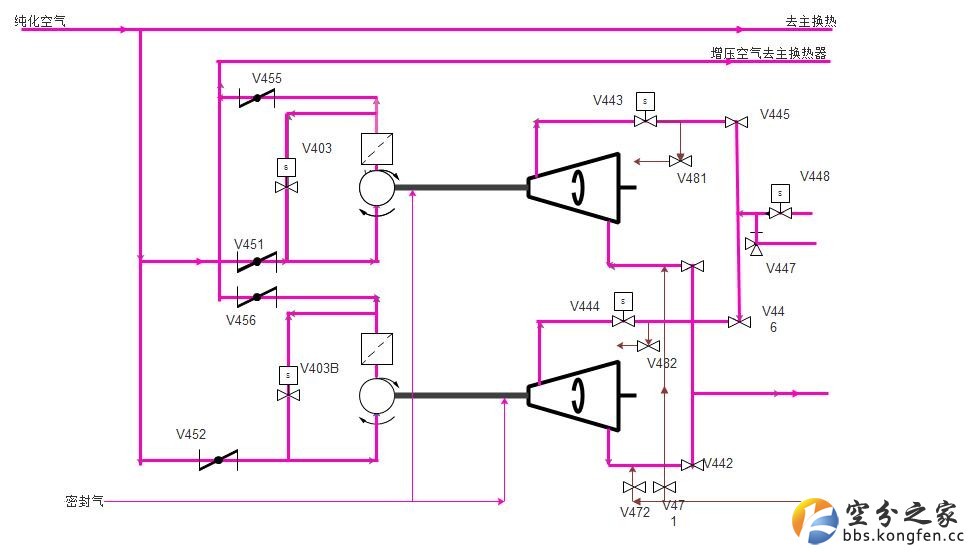

3.缓慢打开V1、V2向上塔充压。注意AC压力,用V104、V106调节上塔压力,待压力平稳后,打开上塔吹除阀吹扫,上塔吹扫时,压力应在40kpa~~70kpa,注意不要超压,当吹扫气体达标之后,关闭吹除阀。 七 增压透平膨胀机系统

; \$ G# ]; A3 [# o: K

& {* J0 T. s' y9 `/ X

& {* J0 T. s' y9 `/ X

1.接通密封气

/ ]9 {& F5 u$ V' I2.检查油箱温油油压,并调节密封气压力0.4Mpa,油压0.45Mpa。9 C2 V( o; c9 ]/ ~, k7 a9 [

3.根据油温调节冷却水阀门,以及是否需要启动电加热器调节油温。; } a7 x; ?( A8 G0 w5 _* z: G

4.开V471、481/472/482对两台ET进行吹扫。* ^$ o) a* ]) R

5.检查WE气侧是否有游离水,检查ET喷嘴下吹除阀是否有异物吹除。: R. j! \; {) ^% M

6.吹扫完成之后,关闭吹除阀。+ o5 q/ @/ B A5 z o0 Z

7.开V455 、 451、 441、 445 、 450 、447 、448、 403 ,将ET喷嘴缓慢开至30°,注意AC排压,启动1#ET,投入联锁。同样方法,启动另一台膨胀机,现场需要调节油温油压、AC拍压,以及上塔压力。

0 c/ i/ L" r! M8.逐渐关小V447 ,控制膨胀机前温度,进入冷却阶段。关注上塔压力,高时,可以通过V104 、V106调节。

5 w- X8 G( a$ F' N$ @注意:所有冷箱内部设备进一步冷却,空气开始液化,下塔或者主冷出现液体,上下塔精馏过程开始建立,待冷凝蒸发器建立液氧液面,可以开始调节产品的纯度,并将产品产量设定在设计产量的70%~80%。! m2 @/ X+ G' `9 @5 H5 B* l" {

在液化阶段,膨胀机的出口温度尽可能保持较低,但以不进入液化区域为宜,部分膨胀空气量可以通过V450进入污氮管网。

, k. Z+ X2 W$ p+ b. F1 L9.ET进口温度下降到-70℃时,可关小V450 ,增加进入上塔的空气量,用V450调节机后压力。! D; |1 R) {3 H2 |& D

10.倒再生气。缓慢打开V1230,同时渐关V1244,要保证再生气量、AC及后续各阶段压力稳定。 八 积液阶段

+ C1 H6 c- U: v$ R

& M- j* H4 ]' \, [, B. ^* h

& M- j* H4 ]' \, [, B. ^* h

1.逐渐关小V1、V2

! O( O3 S1 k: N+ m2.当进塔气温达到-170℃左右时,打开下塔残液吹除阀,检查是否有液体并排放液体检查是否有杂物,直至干净为止。/ m7 O3 V! R5 R; [0 Y

缓慢打开V15将液氧送入氧蒸发器中,渐开V17,同时观察PIC-104,渐开V104渐关V110,使压力PIC-104保持在85KPa。$ e8 M$ g: W: H9 k( O

3.用V1调节下塔页面,当下塔液面达到500mm左右时,将V1投入自动。用V18调节下塔液空的纯度。用V2抽取液氮送入上塔,加速精馏过程的建立。

6 N; t* t$ M- W" Z, P- J4.主冷有液位显示时,打开V302排液,直到干净后,关闭阀门开始积液。

1 ]7 D6 t7 \$ ^5 e: u3 @当主冷液面上升至设计值的50%~60%以上时,根据吸入气量和下塔压力情况调节下塔液氮回流阀V11,初步建立下塔精馏工况。& R1 B S/ Q2 F1 H

5.根据上塔压力,分几次稍开V11,同时注意AC压力及上塔压力,可通过V104、V106、V1216调节。随着液位的增加,系统压力将会下降,此时,如果AC压力下降,关小V2,保证整个装置的压力较高。. z. N5 y3 I" a) J# ~, |

6.主冷液面到2500mm时,可停一台ET,逐渐关小喷嘴至0°,关闭进出口阀,开加温吹除阀,关闭V450,及时调整主换热端温差。5 q5 l1 p9 _/ Q. ^. W

九 精馏工况的调整

& B+ J$ p2 k* l! W1.根据各分析点数据,利用V2对精馏工况进行调整,开大V2、V18阀,可以提高下塔底部液空的含氧量。4 ^9 }2 i% Y" K! _* U

2.在调整时,产品取出量维持在设计值的80%左右。& Y* R; O5 W) h

3.当工况稳定之后,加大产品取出量到规定值,将污氮气纯度维持在规定指标上。

R) ~) l I2 b# D, W4.产品的产量,纯度均达到指标时,此时OC可以启动,主键把产品从放空管路上切换到产品输出管路上。; G: t. T4 C) J$ W" s0 v0 Q

5.注意液氧液面,保持稳定,不能下降。. V, K8 i- Z$ u8 B. [

10 精馏的控制/ ~4 P6 Y( A: W4 t& {9 {: V

冷量的多少,可以根据冷冰蒸发器液面的涨落进行判断,如果液面下降,说明冷量不足,反之,冷量过剩。

; y' C1 ]' N2 d0 G2 P& E( w4 Z2 r1.下塔的液面必须稳定,可以由V1自动控制,保持在规定的高度。, ?( h% Y6 z: p3 M2 U4 K

2.精馏过程的控制主要由V2控制,开大,则液氮及下塔液空中的含氧量升高,关小则液氮及下塔液空中的含氧量降低。

/ C8 m9 m* T! A" i! V2 H" J/ i2 f$ p3.产品气取出量的多少也将影响产品的纯度,取出量增加纯度下降,取出量减少,则纯度升高。: Z8 e g) Y& F8 k. G4 K

11 启动OC、NC

& Z( d: P( X' D1.检查各个阀门,汽缸冷却水进回水阀、油冷却器,各级冷却器进回水阀打开,确保水路畅通无阻。9 [4 T- h% G6 Q7 \5 n

2.检查密封气压力,检查油箱油位油压,确保油路畅通,启动油泵。

2 P# i# G6 r( C8 F+ J; ]3.启闭冷却器气侧吹除阀,检查是否有游离水,排除。; _# b6 f' [5 Z' _

4.盘车,检查压缩机运行,确保运动机构没有卡涩。5 b V1 b& c8 {1 S

5.投励磁,保证公因数在规定值。5 Q- u2 ~% L: r- \, T2 m

6.中控稍开V105(O) V108(N),机组进气阀稍开,放空阀全开,送气阀全关。6 c/ {6 W- W3 { t2 t* x

7.氧压机启动时,需要用氮气试车,启动主电机,当电机运转正常之后,一个人关氮气进气阀,一个人开氧气进气阀,整个过程缓慢操作阀门。 ——————————————————————————————————————————————! G! E7 j' R3 {8 P# n0 _" T

——————————————————————————————————————————————( Y/ N+ n) \" P

1. 停止氧氮压机

! \, k: d' r7 q5 w9 W! B5 h1.中控开放空20°,缓慢关送气,逐渐把放空全开,送气全关。

. \* t/ {! ? r# |- t! i+ e8 }2.就地关氧气送气阀,开N送气阀。

# @1 L! P- T3 r0 K# j' |3.点停OC,停励磁,断电,关N2送气阀。

# _5 W" E0 K8 w4.中控稍关V2、 V18 ,V17全关,V15关至3°' R4 u& n' ~5 h/ s( |$ t

5.20min后,关油冷器进回水阀,关闭油泵,停止供油。

1 X" I& I. c4 A% B. Q6.停2#OC,步骤同上。' C( d2 z, y# l! {* T2 u9 d, i

2. ET停车) I7 S$ Y3 B& M( O: e

1.停2#膨胀机前,先关2#ET加温吹除阀,V471 、V481* M4 j4 Y, d6 s5 j( @' w

2.就地调节ET油温油压,AC放空阀V3004开70°,V105全关,稍开V106

' D. c$ A' s7 T- w9 [ d3.中控V403全开,调节DCS喷嘴开度逐渐为0,V107全关。

9 m& ~, S7 [2 E) s3 r4.就地关ET膨胀端进口、出口,关增压端进口、出口(445、 441、 451、 455). K$ p7 Z( h3 Q" b# n" n. @ J7 k E8 N

5.关V109; _% Z* J! ?* h4 `) c1 g

3.MS切换系统暂停

# n. D0 O; X6 i% c- N! c: Z1.MS打暂停,加热器打备用

( `6 z+ q' @7 Y! g( [, m2.就地关V1216,缓慢关,V1230缓慢关,V18关至5°,V2关至15°. x: q ^9 H, r) z

3.中控稍开V3003,调整空压机压力,注意保持AC排压,注意预冷系统连锁条件(压力<0.35Mpa)( d7 L+ I! ]$ f5 } [+ p

4.关闭V1、V26 Q& ^& h; q4 s, c! u: ~8 V& D

4.预冷系统关# c' C& o4 @5 H* t K0 l) |

1.DCS关闭V1136,就地关RU

* I! V- ]! a1 f- p) N2.关V1135,停冷冻泵,DCS关V1111. O' Q O- o5 _3 i& ]7 y

3.就地关V1134,中控将V1138打手动,全关

# N: ~1 a% [) j4.停常温泵

3 ]0 |: q) W; J, q6 y. ^5.停AC

y/ X! i9 M& d/ ~; T1.DCS将V3003放空阀缓慢全开,V3001缓慢关至最小开度6°,V3005点失电

& c+ r9 N7 Q a2.就地停止AC' O/ Z, o3 b% p# C. A

3.记录AC停止转动的时间,做好记录

. a+ \1 ^. F/ I1 c% O4.20min后,停止油泵。

2 ?8 E F$ w2 I, E$ W' b6.循环水

" N1 k3 G) C. A4 h+ c/ @1.停2#循环水泵,停1#循环水泵。

K% H% w) @5 G6 h2.就地关油路的总进水、总回水阀& V! Q* g, \9 v9 V

3.停风机。 |